Неисправности КШМ

К признакам неисправности КШМ относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработанных газах.

Стуки и шумы

в двигателе возникают в результате износа его основных деталей и появления между сопряженными деталями увеличенных зазоров. При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников. При большом износе вкладышей возможно резкое падение давление масла. В этом случае эксплуатировать двигатель нельзя.

Падение мощности

двигателя возникает при износе или залегании в канавках поршневых колец, износе поршней и цилиндров, а также плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре. Компрессию проверяют при помощи компрессометра на теплом двигателе. Для этого выкручивают все свечи, и на место одной из них устанавливают наконечник компрессометра. При полностью открытом дросселе прокручивают двигатель стартером в течение 2-3 секунд. Таким образом последовательно проверяют все цилиндры. Величина компрессии должна быть в пределах, указанных в технических данных двигателя. Разница в компрессии между отдельными цилиндрами не должна превышать 1 кГ/см2.

Повышенный расход масла

, перерасход топлива, появление дыма в отработанных газах (при нормальном уровне масла в картере) обычно появляются при залегании поршневых колец или износе колец и цилиндров. Залегание кольца можно устранить без разборки двигателя, залив в цилиндр через отверстие для свечи зажигания специальную жидкость.

Отложение нагара

на днищах поршней и камер сгорания снижает теплопроводность, что вызывает перегрев двигателя, падение мощности и повышение расхода топлива.

Трещины

в стенках рубашки охлаждения блока и головки блока цилиндров могут появиться в результате замерзания охлаждающей жидкости, заполнения системы охлаждения горячего двигателя холодной охлаждающей жидкостью или в результате перегрева двигателя. Через трещины в блоке цилиндров охлаждающая жидкость может попадать в цилиндры. При этом цвет выхлопных газов становится белым.

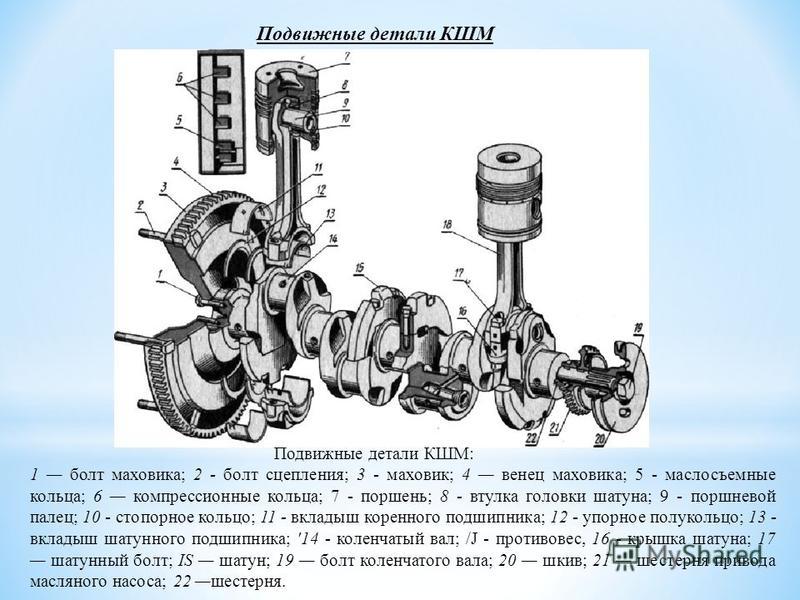

Маховик

С одной из сторон вала сделан фланец, к которому прикрепляется маховик, выполняющий несколько функций одновременно. Именно от маховика передается вращение. Он имеет значительный вес и габариты, что облегчает вращение коленчатому валу после того, как маховик раскрутится. Чтобы запустить двигатель нужно создать значительное усилие, поэтому по окружности на маховик нанесены зубья, которые называются венцом маховика. Посредством этого венца стартер раскручивает коленчатый вал при запуске силовой установки. Именно к маховику присоединяются механизмы, которые и используют вращение вала на выполнение полезного действия. У автомобиля это трансмиссия, обеспечивающая передачу вращения на колёса.

С одной из сторон вала сделан фланец, к которому прикрепляется маховик, выполняющий несколько функций одновременно. Именно от маховика передается вращение. Он имеет значительный вес и габариты, что облегчает вращение коленчатому валу после того, как маховик раскрутится. Чтобы запустить двигатель нужно создать значительное усилие, поэтому по окружности на маховик нанесены зубья, которые называются венцом маховика. Посредством этого венца стартер раскручивает коленчатый вал при запуске силовой установки. Именно к маховику присоединяются механизмы, которые и используют вращение вала на выполнение полезного действия. У автомобиля это трансмиссия, обеспечивающая передачу вращения на колёса.

Чтобы исключить осевые биения, коленчатый вал и маховик должны быть хорошо отбалансированы.

Другой конец коленчатого вала, противоположный фланцу маховика используется зачастую для привода остальных механизмом и систем мотора: к примеру, там может размещаться шестерня привода масляного насоса, посадочное место для приводного шкива.

Это основная схема коленчатого вала. Особо нового пока ничего не придумано. Все новые разработки направлены пока только на снижение потерь мощности в результате трения между элементами ЦПГ и КШМ.

Также стараются снизить нагрузку на коленчатый вал путем изменения углов положения кривошипов относительно друг друга, но особо значительных результатов пока нет.

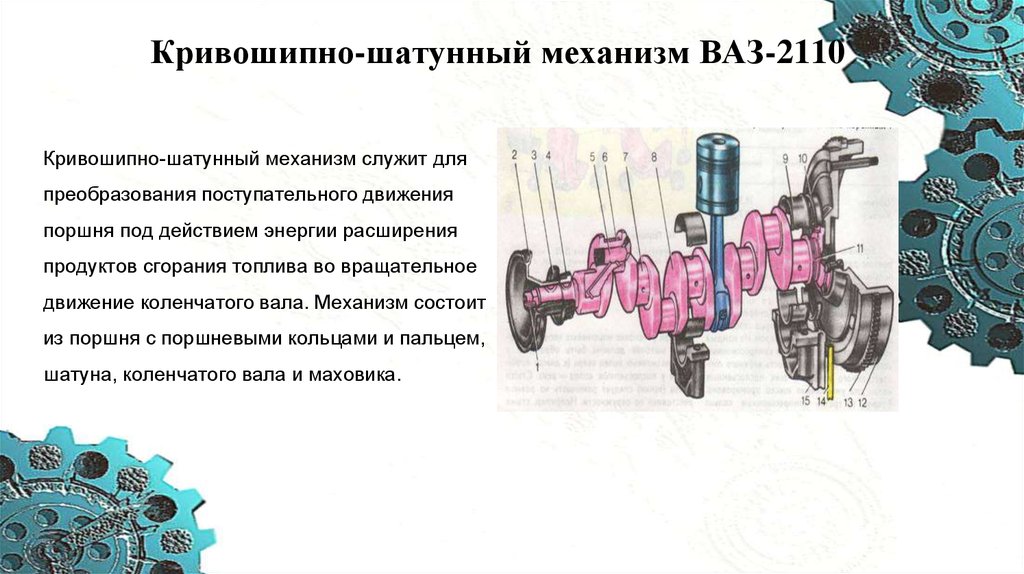

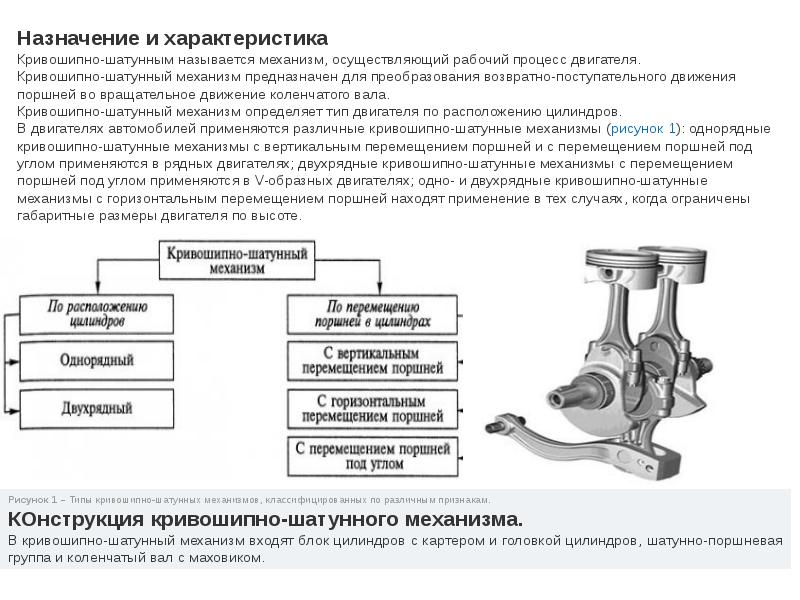

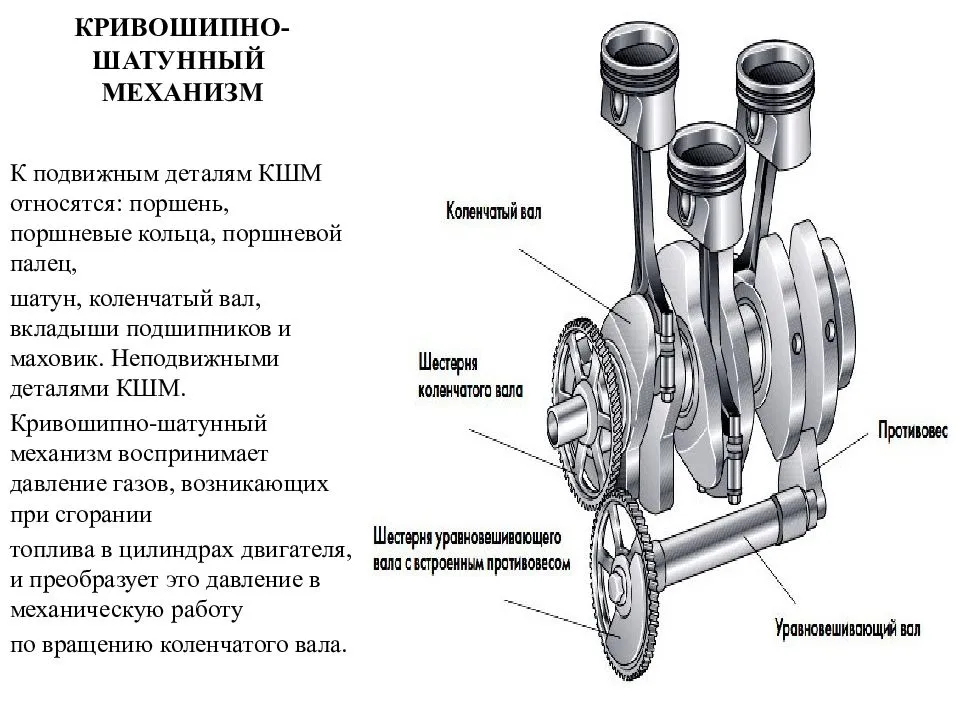

Принцип действия кривошипного механизма

В случае с кривошипными приводами следует отметить, что

возможны как прямое, так и обратное движение.

Движение вперед: Поршень движется вниз под давлением газов,

в то время как он движется вверх по коленчатому валу. Движение поршня вперед

преобразуется во вращательное движение коленчатого вала через шатун и

поршнево-шатуновую муфту.

Коленчатый вал состоит из:

* Шейка

* коленчатый шкворень

* встречные журналы

Обратная диаграмма: под действием приложенного внешнего

крутящего момента коленчатый вал вращается, что преобразуется в поступательное

движение поршня кинематической цепью «коленчатый вал — шатун —

поршень».

В этой главе мы изучили структуру и работу кривошипно-шатунного

механизма. Мы определили компоненты кривошипно-шатунного механизма и

технические компоненты.

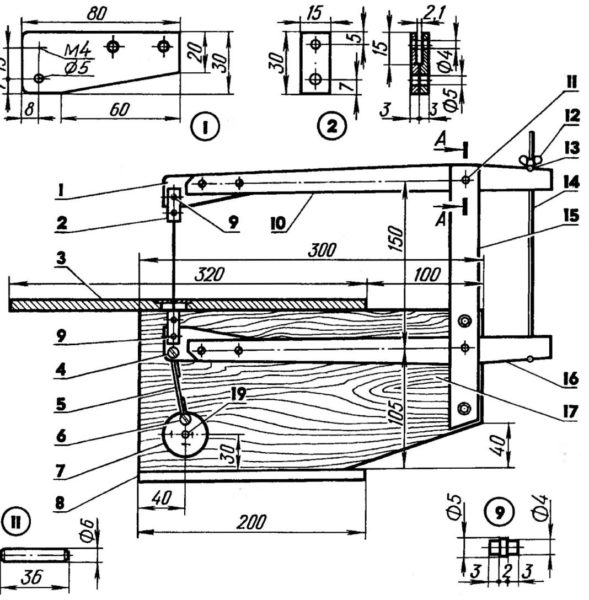

От механического лобзика до электрического один шаг

Ножной привод не может дать настоящей свободы действий и равномерности хода пилки. Разумнее приспособить для кривошипно-шатунного механизма электродвигатель. Однако, если вы используете настольный лобзиковый станок время от времени, нет смысла изготавливать стационарную конструкцию с собственным мотором.

Можно воспользоваться домашним электроинструментом. Например – шуруповертом с регулятором скорости вращения. Используются материалы, буквально из деревянных обрезков и старого хлама. Единственная ответственная деталь – станина. Ее лучше изготовить из прочной фанеры толщиной не менее 18 мм.

Все соединения делаем на шурупах по дереву, места стыков можно промазать клеем ПВА. Из того же материала собираем опорный постамент для штанги рычагов. Конструкция опоры не должна иметь люфтов, от ее прочности зависит последующая точность работы всего станка.

Рычажная конструкция собирается из деревянных заготовок. Разумеется, обычные сосновые бруски тут не подойдут. Надо использовать дуб или бук. Пусть вас не пугает стоимость такого материала – для рычагов прекрасно используются ножки от старого стула. Вырезаем наиболее прямые участки – и прочный рычажный механизм готов.

На концах рычагов делаем продольные пропилы, в которые устанавливаем крепления пилки для лобзиковых станков. Само крепление представляет собой металлическую пластину толщиной 2-3 мм с отверстиями. Верхнее отверстие для закрепления в рычаге, нижнее служит для зажима пильного полотна. Для удобства используем барашковые гайки.

В нижнем рычаге аналогичная конструкция в зеркальном исполнении.

Устанавливаем рычажную систему в станину. Задние части рычагов соединяем винтовой стяжкой (талрепом). С ее помощью регулируется натяжение пильного полотна.

Для удобства можно установить поддерживающую пружину. Кроме основной функции, она послужит буфером, смягчающим рывки при возвратно-поступательном движении механизма.

Кривошипно-шатунный механизм изготавливается из фанеры толщиной 10-12 мм. Для закрепления оси вращения используем закладные подшипники, которые усаживаются в подготовленные отверстия в стойках.

Стойки соединяются между собой, образуя прочную опору для маховика. В качестве оси используется обычный болт или шпилька. Класс прочности не меньше 8.

Соединяем маховик с нижним рычагом с помощью шатуна. Он изготавливается из такой же фанеры. Для увеличения длины посадочного места под ось, склеиваем две половинки. Тяги для соединения с рычагом – металлические.

Проверяем ход трапеции – рычаги должны двигаться свободно, натяжение полотна не меняется. Оси вращения можно смазать консистентной смазкой. После совмещения всех осевых соединений, производим окончательное закрепление конструкции.

Следующий этап – изготовление рабочего стола с поворотным механизмом. Поворотная дуга с прорезью выпиливается из фанеры.

Устанавливаем стол на станину, для затяжки поворотного механизма используем барашковую гайку или же изготавливаем удобный маховик из дерева. Поворот столешницы позволит производить распилы пол различными углами.

В качестве привода используется электрический шуруповерт. Патрон соединяется с осью маховика, и мы получаем съемный электромотор. Вы пользуетесь электроприбором как обычно, а когда нужно запустить самодельный лобзиковый станок – подсоединяете шуруповерт к оси маховика.

В качестве регулятора оборотов используем хомут с изменяемым усилием.

Это простое приспособление изготавливается из винтовой затяжки (от настольной лампы или струбцины) и прочного ремешка.

Чертежи для изготовления не требуются, все элементы конструкции делаются «по месту». Работать со станком удобно, несмотря на простоту конструкции.

Можно сделать станок и по этому чертежу, сути это не меняет. Все проверено – работать будет.

Очень поучительное видео английского мастера самоделкина. Подробный рассказ с показом чертежей и демонстрацией изготовления лобзикового станка из фанеры, а в качестве двигателя был применен шуруповерт, так же можно приспособить дрель.

Признаки наличия неисправностей в работе КШМ

Для своевременного выявления сбоев и начинающих развиваться негативных процессов в кривошипно- шатунной группе полезно знать из внешних признаков:

- Стуки в двигателе, непривычные звуки при разгоне. Звенящие звуки часто бывают вызваны детонационными явлениями. Неполное сгорание топлива во время рабочего такта и взрывообразное его сгорание на такте выпуска приводят к скоплению нагара на кольцах и днище поршня, к ухудшению условий их охлаждения и разрушению. Необходимо залить качественное топливо и проверит параметры работы системы зажигания на стенде.

- Глухие стуки говорят об износе шеек коленвала. В этом случае следует прекратить эксплуатацию, отшлифовать шейки и заменить вкладыши на более толстые из ремонтного комплекта.

- «Поющий» на высокой звонко ноте звук указывает на возможное начало плавления вкладышей или на нехватку масла при повышении оборотов. Также нужно срочно ехать в сервис.

- Сизые клубы дыма из выхлопного патрубка свидетельствуют о избытке масла в рабочей камере. Следует проверить состояние колец и при необходимости заменить их.

- Падение мощности также может вызываться закоксовыванием колец и снижением компрессии.

При обнаружении этих тревожных симптомов не стоит откладывать визит в сервисный центр. Заклиненный двигатель обойдется намного дороже, и по деньгам, и по затратам времени.

Применение и эксплуатация кривошипных прессов

Данное оборудование выполняет конкретные поставленные задачи и основными из них являются вырубка, обрезание, продавливание, пробивка и иные операции, которые приравниваются к холодной штамповке. Основным элементом данного пресса является ползун, который и выполняет все вышеперечисленные функции, за счет того, что осуществляет движение возвратно-поступательного характера. Способность выполнять подобное движение приходит к ползуну посредством преобразований вращательных движений двигательной системы.

За счет движения ползуна, приходит в движение штамп, который является именно исполнителем всех операций кривошипного пресса. Конструктивно штамп выполнен из двух составляющих, одна из которых является подвижной, которая еще называется пуансон. Вторая часть штампа остается неподвижной, и называется матрицей. Матрица прикреплена к столу, на который затем подается листовое железо, а на ползуне закреплен верхний элемент штампа, который приводится в движение за счет ползуна, выполняющего движения «вперед-назад».

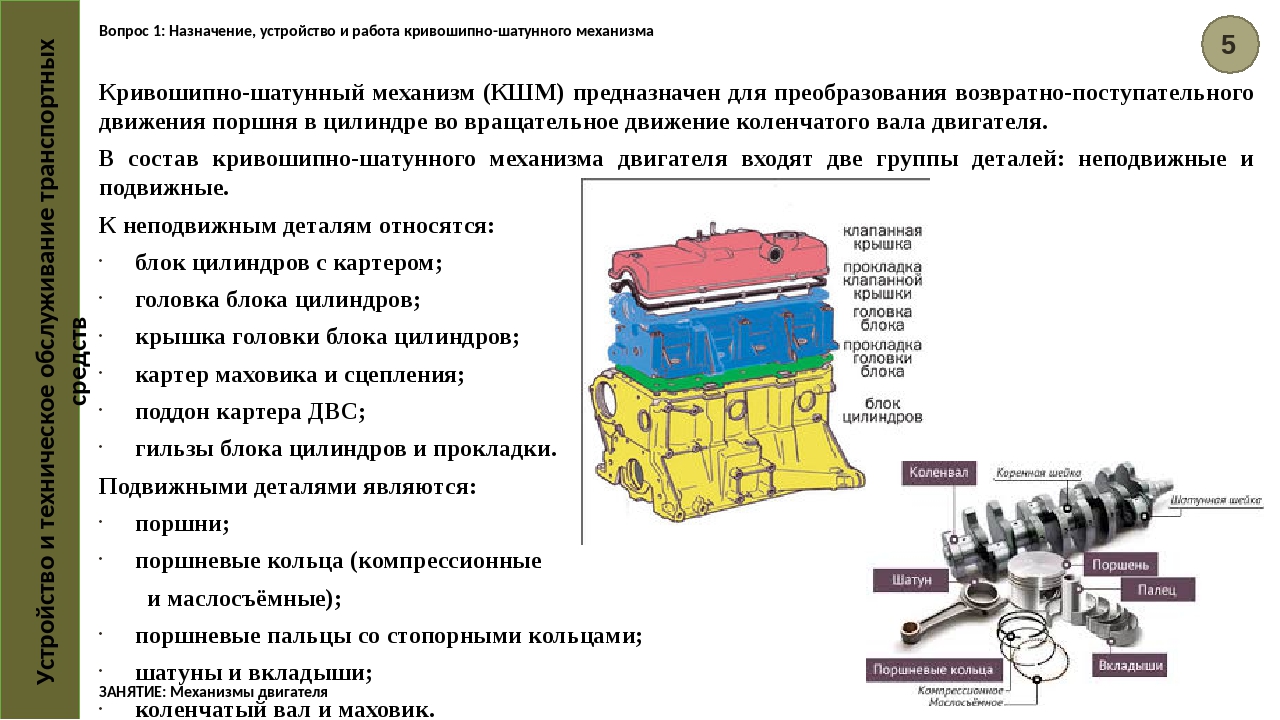

Конструкция и сборка поршневой группы.

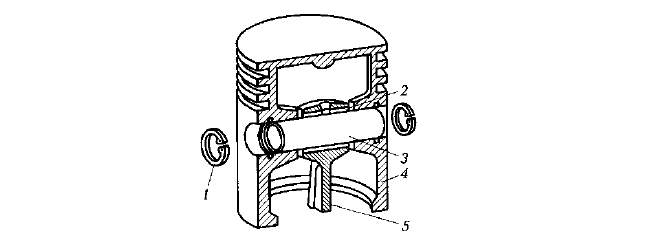

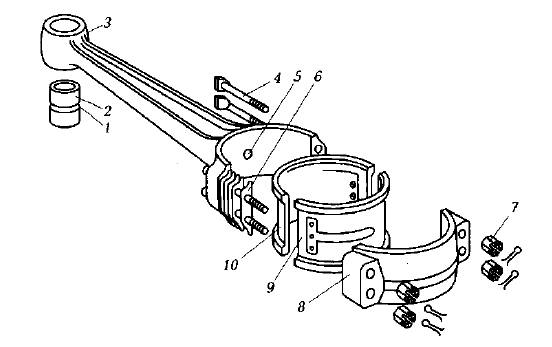

Поршневая группа (рис. 3) состоит из цилиндра (на рисунке не показан), поршня 4, поршневых колец (на рисунке не показаны), поршневого пальца 3, обеспечивающего соединение поршня с верхней головкой 2 шатуна 5, и деталей уплотнения. Фиксация поршневого пальца от осевого смещения осуществляется стопорными кольцами 1. Изготавливают поршни из чугуна или алюминиевых сплавов.

Рис. 3. Поршневая группа: 1 — стопорное кольцо; 2- верхняя головка шатуна; 3 — поршневой палец; 4 — поршень; 5 — шатун.

Рис. 3. Поршневая группа: 1 — стопорное кольцо; 2- верхняя головка шатуна; 3 — поршневой палец; 4 — поршень; 5 — шатун.

На образующих поверхностях поршня выполняют 3 — 7 канавок в зависимости от конструкции механизма. В верхних канавках поршня размещают уплотнительные, а в нижних — маслосъемные кольца, изготовленные из мелкозернистого чугуна. Плотное прилегание колец к стенкам цилиндров обеспечивается их упругими свойствами.

Поршневые кольца обеспечивают защиту камеры сгорания (компрессионной камеры) от попадания масла из картера и препятствуют проходу газов между поршнем и стенками цилиндра.

Предъявляемые к поршневой группе требования могут быть выполнены только в том случае, если правильно выбраны зазоры между поршневыми кольцами и стенками канавок под них. Значения этих зазоров зависят от конструкции двигателя и условий его эксплуатации и указываются в технических условиях на сборку или в справочниках.

Цилиндры и поршни подбирают друг к другу. Способ подбора зависит от типа производства. В условиях единичного производства осуществляется индивидуальная пригонка поршня к цилиндру. В серийном производстве используется метод групповой (частичной) взаимозаменяемости, сортируя поршни на группы по массе, которая в большинстве случаев указывается на днище с помощью клеймения, и размерам цилиндра.

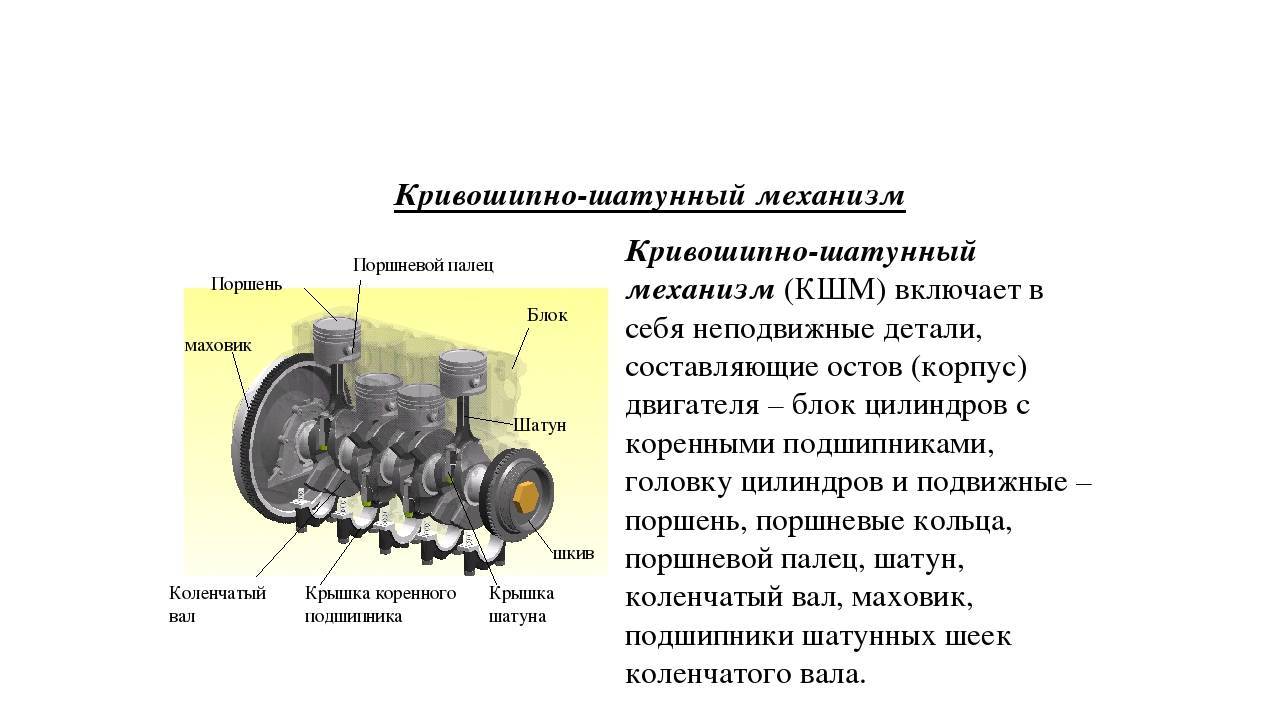

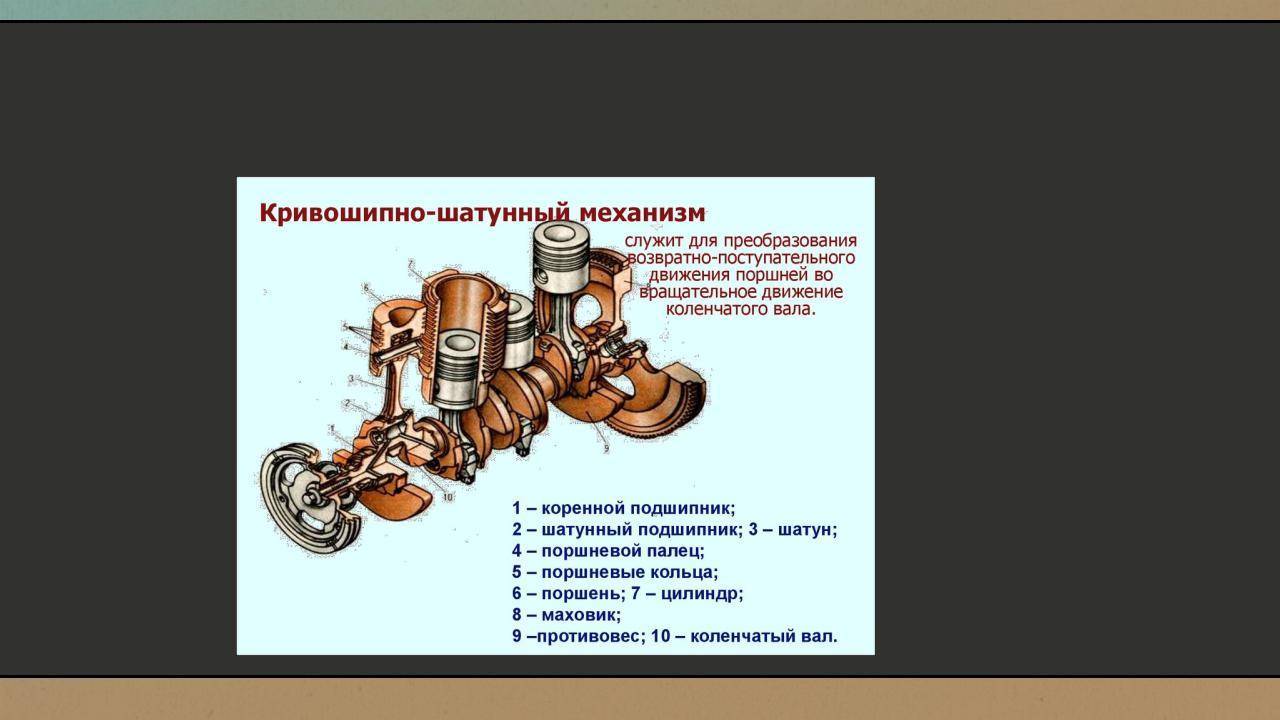

Движущиеся детали КШМ

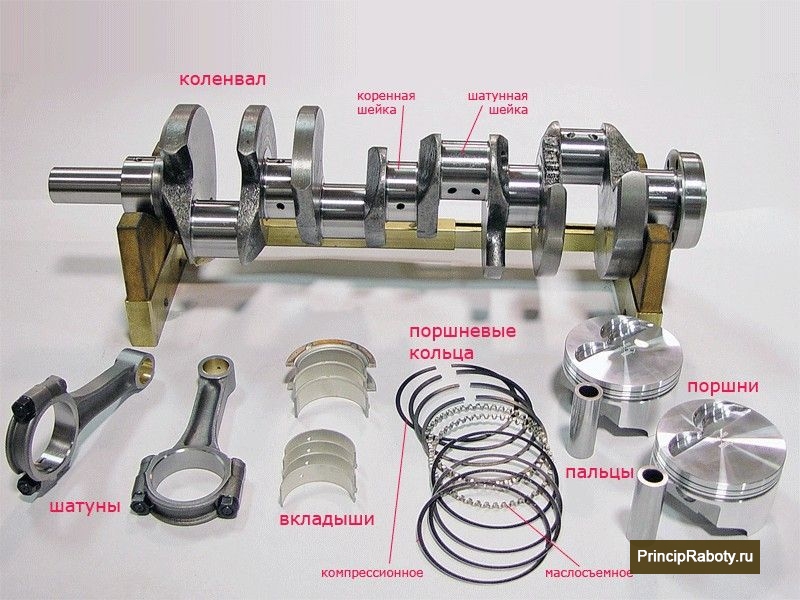

Поршень с пальцами крепления к шатуну, шатун, коленвал(кривошип) с подшипниками, маховик.

Поршень(ползун) движется под напором газов, горящей смеси бензина и воздуха в карбюраторных двигателях или воспламенении солярки в дизельных. Это движение через поршневой палец и шатун переходит на коленвал. Делают его из алюминиевого сплава. Поршни дизельного двигателя конструктивно отличаются от поршней карбюраторного. В основном различается форма днища.

Поршневые кольца уменьшают зазор между цилиндром и поршнем. Кольца эти свободно находятся в пазах поршня. Их толщина меньше ширины паза. Они сделаны из чугуна и разрезаны в одном месте. Упругие, их диаметр чуть больше диаметра поршня. Под действием пружинящей силы, кольца, находясь в пазах поршня, прижимаются к цилиндру, тем самым уменьшая зазор пары.

Маслосъемные поршневые кольца убирают излишки машинного масла с поверхности цилиндра. Поэтому оно не проникает в камеру воспламенения.

Поршневой палец совмещает поршень и шатун. С небольшим технологическим зазором он проходит в отверстие шатуна и в бобышки поршня. В бобышках палец фиксируется специальными стопорными колечками, которые вставляют в технологические бороздки.

Шатун промежуточное звено между поршнем и коленвалом. Один его конец движется туда-сюда прямолинейно, а другой вращается. В целом шатун движется по сложной траектории, с большими переменными ускорениями. Поэтому на него попадает большая знакопеременная нагрузка. Эту ответственную деталь КШМ делают из легированной стали.

Коленчатый вал (кривошип) делают из стали или чугуна. Он цикличное (туда-сюда) прямолинейное движение поршня трансформирует во вращение вала. Преобразует энергию горящего топлива в цилиндре во вращающее усилие на валу коробки передач автомобиля. Далее через ряд элементов трансмиссии механическая энергия передается на ведущие колеса машины.

Поверхности шеек обработаны высокочастотными токами и отшлифованы. Их количество и расположение соответствуют количеству и расположению цилиндров. Правая часть вала изготовлена в виде фланца к которому крепится маховик. На левую часть ставится ременной шкив и звездочка распределительного вала.

Соединение шатунно-поршневой группы с коленчатым валом.

После сборки шатунно-поршневой группы и ее контроля устанавливают поршневые кольца в канавки поршня, а поршень в цилиндр, после чего нижнюю головку шатуна соединяют с шатунной шейкой коленчатого вала (кривошипа).

При установке поршневых колец большое значение имеет величина зазора в стыке колец, которая должна находиться в пределах 0,3…0,8 мм. При большей величине зазора может произойти прорыв газов. Слишком малая величина зазора может привести к появлению задиров на стенках цилиндра.

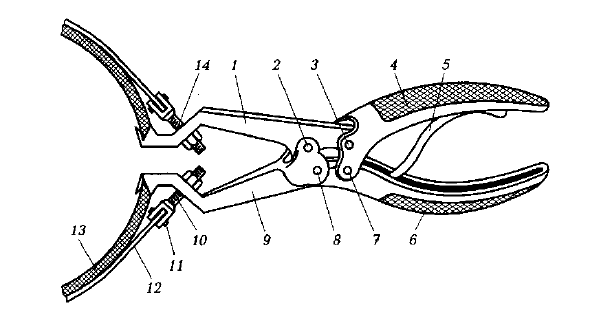

Поршневые кольца поступают на сборку окончательно обработанными. Но все-таки перед установкой колец на поршень рекомендуется проверить их упругость, плотность прилегания к зеркалу цилиндра и величину зазора между торцами колец. Надевают кольца на поршень, используя специальные приспособления, например щипцы, изображенные на рис. 7. После установки колец на поршень их необходимо расположить таким образом, чтобы стыки (замки) колец были сдвинуты один относительно другого на угол, кратный числу колец (например, при наличии трех колец замки должны располагаться под углом 120°), и проверить величину зазоров между кольцами и стенками канавок поршня.

Рис. 7. Щипцы для установки поршневых колец: 1,9 — губки; 2, 3, 7, 8 — оси; 4, 6 — рукоятки-рычаги; 5 — пружина; 10, 14 — регулировочные болты; 11 — штифты; 12 — металлическая лента; 13 — поршневое кольцо

Рис. 7. Щипцы для установки поршневых колец: 1,9 — губки; 2, 3, 7, 8 — оси; 4, 6 — рукоятки-рычаги; 5 — пружина; 10, 14 — регулировочные болты; 11 — штифты; 12 — металлическая лента; 13 — поршневое кольцо

Когда поршневые кольца надеты на поршень, их диаметр превышает диаметр поршня. Поэтому чтобы опустить поршень в цилиндр, необходимо использовать специальное приспособление, имеющее коническое отверстие, меньший диаметр которого равен диаметру цилиндра, а больший — несколько превышает диаметр колец, надетых на поршень. Такое приспособление устанавливают на торце цилиндра, а поршневые кольца, сжимаясь при опускании, легко в него входят.

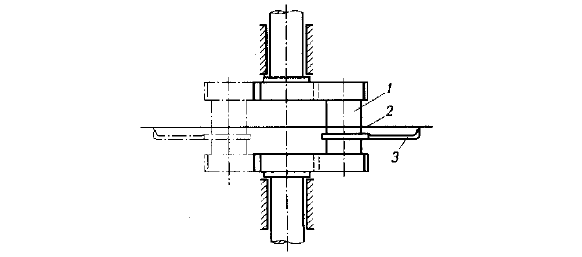

При установке шатунно-поршневой группы и ее соединении с коленчатым валом необходимо обеспечить перпендикулярность осей коленчатого вала и цилиндра. Контроль перпендикулярности осей осуществляется по схеме, приведенной на рис. 8. Вдоль геометрической оси цилиндра натягивают струну 2, а на шатунной шейке коленчатого вала 1 устанавливают рейсмас 3 так, чтобы его острие касалось этой струны. Коленчатый вал поворачивают на 180° и проверяют касание острия рейсмаса натянутой вдоль оси цилиндра струны (в случае касания взаимная перпендикулярность осей коленчатого вала и цилиндра считается установленной).

Рис. 8. Приспособление для контроля перпендикулярности осей шатунных шеек коленчатого вала и оси цилиндра: 1 — шатунная шейка коленчатого вала; 2 — струна; 3 — рейсмас

Рис. 8. Приспособление для контроля перпендикулярности осей шатунных шеек коленчатого вала и оси цилиндра: 1 — шатунная шейка коленчатого вала; 2 — струна; 3 — рейсмас

После контроля взаимного расположения осей коленчатого вала и цилиндра соединяют нижнюю головку шатуна, представляющую собой разъемный подшипник скольжения, с шатунной шейкой коленчатого вала.

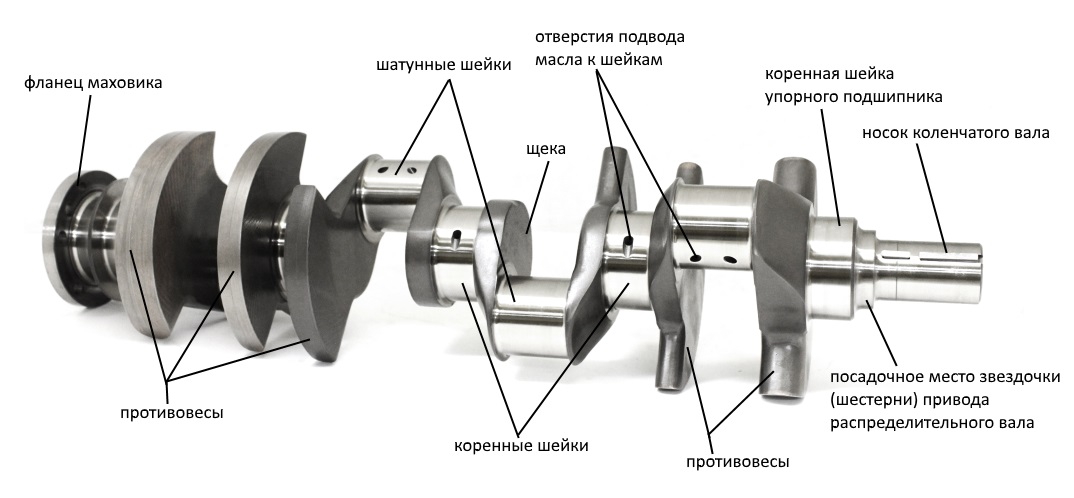

Коленчатый вал

Преобразование осуществляет с помощь.

Из деталей кривошипно-шатунной группы коленчатый вал имеет наиболее сложную пространственную форму. Несколько коленчатых сочленений выносят оси вращения его сегментов в сторону от основной продольной оси. К этим вынесенным осям крепятся нижние обоймы шатунов. Физический смысл конструкции точно такой же, как и при закреплении оси шатуна на краю маховика. В коленвала «лишняя», неиспользуемая часть маховика изымается и заменяется противовесом. Это позволяет существенно сократить массу и габариты изделия, повысить максимально доступные обороты.

Основные части, из которых состоит коленвал, следующие:

- Шейки. Служат для крепления вала в кронштейнах картера и шатунов на валу. Первые называют коренными, вторые — шатунными.

- Щеки. Образуют колена, давшие узлу свое название. Вращаясь вокруг продольной оси и толкаемые шатунами, преобразуют энергию продольного движения поршневой группы во вращательную энергию коленвала.

- Фронтальная выходная часть. На ней размещен шкив, от которого цепным или ременным приводом крутятся валы вспомогательных систем мотора- охлаждения, смазки, распределительного механизма, генератора.

- Основная выходная часть. Передает энергию трансмиссии и далее — колесам.

Тыльная часть щек, выступающая за ось вращения коленвала, служит противовесом для основной их части и шатунных шеек. Это позволяет динамически уравновесит вращающуюся с большой скоростью конструкцию, избежав разрушительных вибраций во время работы.

Для изготовления коленвалов используются отливки из легких высокопрочных чугунов либо горячие штамповки (поковки) из упрочненных сортов стали.

Разновидности штамповочных технологий

Штамповочный процесс обработки заготовок может осуществляться горячим или холодным методом. Эти технологические разновидности предполагают использование специального оборудования и применение определённых условий обработки металла.

Холодная штамповка является одним из разновидностей штампования

Методом горячей штамповки обрабатываются заготовки, предварительно нагретые в специальных устройствах до заданной температуры. Горячая штамповка необходима, когда для обработки холодного сплава не хватает мощности оборудования. Нагревательными устройствами могут служить электрические или плазменные печи. Такой метод требует точного расчёта параметров готовой детали с учётом усадки металла в процессе остывания.

При холодной штамповке детали формируются за счёт механического давления элементов штамповочного пресса. Холодный вариант штамповки считается более распространённым методом обработки металла. Он не требует дополнительного оборудования, сложных расчётов и механической доработки деталей. Благодаря этому методу увеличиваются прочностные показатели материала. Полученные изделия отличаются высоким качеством поверхности и точностью.

Это интересно: Радиально-сверлильный станок 2М55: характеристики и документация

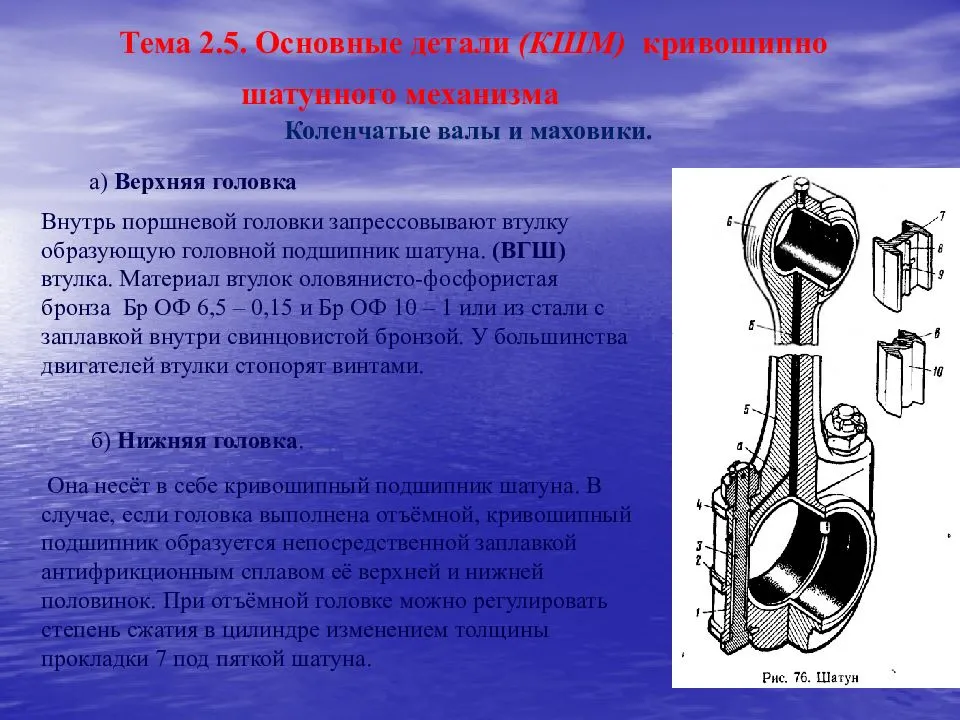

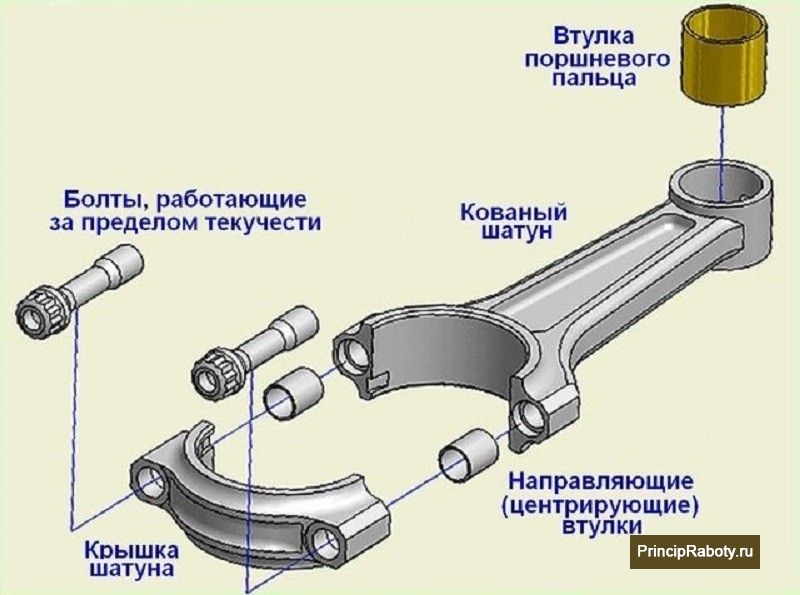

Контроль качества сборки шатунной группы.

После сборки нижней головки шатуна необходимо проверить соответствие ее геометрических размеров и формы требованиям технических условий на сборку. Контроль этих параметров наиболее целесообразно проводить при помощи микрометрического нутромера, который позволяет определить не только точность размеров, но и отклонения формы отверстия нижней головки шатуна от круглости и цилиндричности. Далее переходят к проверке шатуна на прямолинейность, двойной изгиб и параллельность осей отверстий его нижней и верхней головок.

Рис. 1. Шатун: 1 — смазочная канавка; 2 — втулка; 3 — верхняя головка шатуна; 4 — болты; 5 — смазочное отверстие; 6 — прокладка; 7 — гайки; 8 — крышка; 9, 10— вкладыши

Рис. 1. Шатун: 1 — смазочная канавка; 2 — втулка; 3 — верхняя головка шатуна; 4 — болты; 5 — смазочное отверстие; 6 — прокладка; 7 — гайки; 8 — крышка; 9, 10— вкладыши

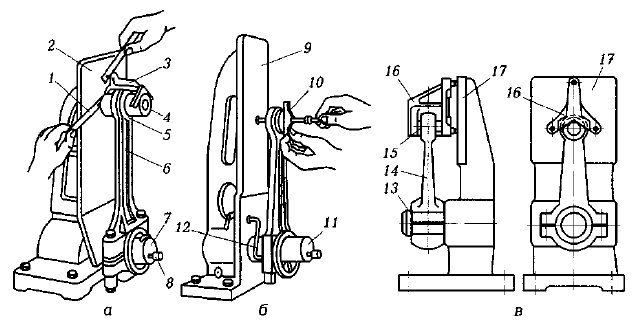

Контроль прямолинейности осуществляется при помощи приспособления (рис. 2, а), на пальцах 4 и 7 которого устанавливают шатун 6, закрепляя его винтом 8. Затем на палец 4, на котором размещается верхняя головка 5 шатуна 6, устанавливают призму 3 так, чтобы запрессованные в ней штифты касались контрольной плиты 2. Если все три штифта касаются плиты, то шатун прямолинеен. Наличие зазора между плитой и хотя бы одним из штифтов свидетельствует об отклонении шатуна от прямолинейности. Величину отклонения шатуна от прямолинейности определяют, используя щуп 1.

Контроль шатуна на двойной изгиб выполняют, используя приспособление (рис. 2, б), на пальце 11 которого закрепляют нижнюю головку шатуна, выдвинув предварительно ограничитель 12 до упора в торец нижней головки шатуна, и измеряют при помощи глубиномера 10 расстояние от торцевой поверхности верхней головки шатуна до контрольной плиты 9. Затем шатун поворачивают на 180° и вновь проводят измерения. По разности показаний, полученных в процессе измерений, определяют соответствие шатуна техническим условиям.

Контроль параллельности осей отверстий верхней и нижней головок шатуна осуществляется при помощи приспособления (рис. 2, в), на пальцах 13 и 15 которого устанавливают шатун 14. Затем на палец 15 устанавливают призму 16 так, чтобы запрессованные в нее штифты касались контрольной плиты 17. Если между плитой и хотя бы одним из штифтов имеется зазор, то это свидетельствует об отклонении осей отверстий нижней и верхней головок шатуна от параллельности.

Рис. 2. Контроль сборки шатуна выполнением проверок: a — прямолинейности; б — на двойной изгиб; в — параллельности осей отверстий; 1 — щуп; 2,9, 17— плиты; 3, 16 — призмы; 4, 7, 11, 13, 15 — пальцы; 5 — верхняя головка шатуна; 6, 14 — шатуны; 8 — винт; 10 — глубиномер; 12 — ограничитель

Рис. 2. Контроль сборки шатуна выполнением проверок: a — прямолинейности; б — на двойной изгиб; в — параллельности осей отверстий; 1 — щуп; 2,9, 17— плиты; 3, 16 — призмы; 4, 7, 11, 13, 15 — пальцы; 5 — верхняя головка шатуна; 6, 14 — шатуны; 8 — винт; 10 — глубиномер; 12 — ограничитель

Определение наличия трещин осуществляется рентгеновским или ультразвуковым методами. В некоторых случаях наличие трещин может быть определено простукиванием шатуна (при наличии трещин возникает глухой дребезжащий звук).

Ковочное оборудование ротационного и вальцевого типа

На крупных производственных предприятиях для выполнения ковочных операций часто применяется конвейерное оборудование вальцевого типа. Заготовки на нем обрабатываются методом обжима, который выполняют вращающиеся вальцы. По похожему принципу работают и ротационно-ковочные машины, обработка деталей в которых также осуществляется в процессе вращения рабочих органов.

Метод ротационной ковки обеспечивает безотходную обработку заготовок

Специалистам, которые профессионально занимаются ковочными и штамповочными операциями, приходится решать целый ряд вопросов, чтобы получить изделие требуемого качества. В числе таких вопросов, в частности, находятся выбор оборудование, разработка и изготовление пресс-форм, оснащение станков различными инструментами и приспособлениями.

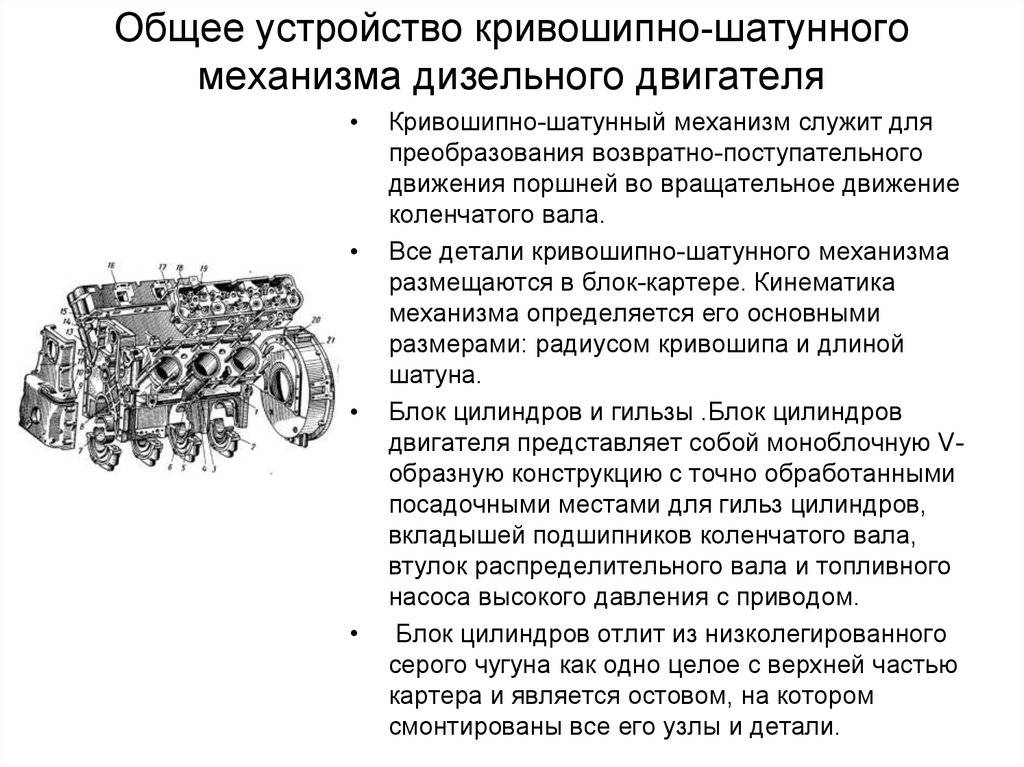

Гильза

Съёмная гильза

Гильзы существуют двух типов – сделанные непосредственно в блоке и являющиеся их частью, и съемные. Что касается выполненных в блоке, то представляют они собой цилиндрические углубления в нем нужной высоты и диаметра.

Съемные же имеют тоже цилиндрическую форму, но с торцов они открыты. Зачастую для надежной посадки в свое посадочное место в блоке, в верхней части ее имеется небольшой отлив, обеспечивающий это. В нижней же части для плотности используются резиновые кольца, установленные в проточные канавки на гильзе.

Внутренняя поверхность гильзы называется зеркалом, потому что она имеет высокую степень обработки, чтобы обеспечить минимально возможное трение между поршнем и зеркалом.

В двухтактных двигателях в гильзе проделываются на определенном уровне несколько отверстий, которые называются окнами. В классической схеме ДВС используется три окна – для впуска, выпуска и перепуска топливной смеси и отработанных продуктов. В оппозитных же установках типа ОРОС, которые тоже являются двухтактными, надобности в перепускном окне нет.

Российской производство

Производство станков осуществляется на территории России. Качество продукции регламентировано государственными стандартами. Чтобы купить кривошипный пресс или узнать подробности о комплектации или цене оборудования, обратитесь в наше представительство, позвонив по телефону

| Модель | Номинальное усилие, ТС | Ход ползуна, мм | Размеры стола, мм | Габаритные размеры, мм | Масса, кг |

| Кривошипный пресс КД2114 | 2,5 | 36 | 280х180 | 850x780x1590 | 405 |

| Кривошипный пресс КД2118, КД2318 | 6,3 | 50 | 280х360 | 820х990х1850 | 670 |

| Кривошипный пресс К2019 | 8 | 50 | 280х360 | 970х1000х1750 | 670 |

| Кривошипный пресс КД2122, КД2322 | 16 | 55 | 280х420 | 990х1085х1875 | 1320 |

| Кривошипный пресс КД2124, КД2324 | 25 | 65 | 340х500 | 1180х1140х2295 | 1970 |

| Кривошипный пресс КД2126, КД2326 | 40 | 80 | 400х600 | 1330х1305х2600 | 3940 |

| Кривошипный пресс КД2128, КД2328 | 63 | 100 | 480х710 | 1680х1530х3000 | 6275 |

| Кривошипный пресс КД2130, КД2330 | 100 | 130 | 560х850 | 2980х1860х1810 | 7800 |

| Кривошипный пресс KE2130 | 100 | 130 | 630х950 | 970х2380х2660 | 9500 |

| Кривошипный пресс КД2132 | 160 | 160 | 1000х670 | 2340х2100х3700 | 14000 |

| Кривошипный пресс КД2134 | 250 | 200 | 1120х750 | 2500х2700х4300 | 21500 |

| Кривошипный пресс КА9534 | 250 | 200 | 800х800 | 2500х2500х4720 | 23200 |

| Кривошипный пресс КА9536 | 400 | 250 | 1000х1000 | 3000х3120х5800 | 32000 |

Устройство модели кривошипного пресса

Типовая кинематическая схема кривошипного пресса включает в себя:

- Электродвигатель;

- Клиноременную передачу;

- Приёмный вал (у быстроходного оборудования, выполняющего более 200 ходов в минуту, он может отсутствовать) с промежуточной зубчатой передачей;

- Маховик, в который, как правило, встраивается система включения – муфта с тормозом;

- Главный вал, который может располагаться параллельно или перпендикулярно фронту обслуживания машины;

- Кривошипно-шатунный или эксцентриковый исполнительный механизм;

- Ползун, к которому прикрепляется подвижная часть инструмента. В ползунах устанавливаются механизмы регулировки закрытой высоты, которые для прессов усилием свыше 1,6 МН имеют собственный электропривод;

- Станину, с одной или двумя стойками, где устанавливаются регулируемые направляющие для точного направления ползуна;

- Уравновешиватель (опционно, для прессов с номинальным усилием более 0,25 МН);

- Систему смазки и управления. Привод системы включения – электропневматический.

Принцип работы

Штамповочный пресс с кривошипно-шатунным исполнительным механизмом работает так. Крутящий момент от электродвигателя через клиноременную передачу передаётся маховику, который свободно вращается в подшипниках главного или приёмного вала. Ползун при этом неподвижен, поскольку главный вал блокирован тормозом. При включении муфты тормоз отключается, а муфта соединяет главный вал с электродвигателем, в результате чего он начинает вращаться. Шатун, закреплённый на кривошипной/эксцентриковой оси, совершает качательные перемещения, в результате чего вращательное движение вала преобразуется в возвратно-поступательное движение ползуна.

Режимы работы кривошипного штамповочного пресса

Для своего управления кривошипные прессы имеют режим двуручного включения, а также падаль, которая используется в тех случаях, когда руки штамповщика заняты (например, удерживанием заготовки). Для пуска пресса на рабочий ход необходимо одновременное нажатие двух кнопок.

Кривошипно-штамповочные прессы, не оснащённые средствами автоматизации/механизации, имеют следующие режимы работы:

- Режим прямого одиночного хода, когда ползун пресса совершает рабочий ход вниз, после чего останавливается в верхнем положении, независимо от того, нажата ли или отпущены кнопки или педаль включения.

- Режим автоматических ходов, когда ползун совершает непрерывные ходы после однократно нажатой кнопки/кнопок. После вторичного нажатия на кнопку механизм остановится.

- Наладочный режим, когда движение ползуна происходит только в момент нажатия кнопок включения. Применяется при необходимости переустановки штампов или регулировке хода ползуна.

Купить пресс кривошипный можно, воспользовавшись предложениями . В наличии – только современные модели отечественных или зарубежных производителей.

- Пресс кривошипный одностоечный КД2122(ус. 16 т)

- Пресс кривошипный одностоечный КД2124(ус. 25 т)

- Пресс кривошипный одностоечный КД2126(ус. 40 т)

- Пресс кривошипный одностоечный КД2128(ус. 63 т)

- Пресс кривошипный одностоечный КД2130(ус.100 т)

- Пресс кривошипный одностоечный КЕ2130(ус. 100 т)

- Пресс кривошипный одностоечный КЕ2130А(ус. 100 т)

- Пресс кривошипный одностоечный КЕ2330(ус. 100 т)

- Пресс кривошипный одностоечный КВ2132 (КГ2132)(ус. 160 т)

- Пресс кривошипный одностоечный КВ2134 (КГ2134)(ус. 250 т)

Перечень неисправностей КШМ

Наиболее распространенными поломками механизма являются:

- износ и разрушение шатунных и коренных шеек коленвала;

- стачивание, выкрашивание или плавление вкладышей подшипников скольжения;

- загрязнение нагаром сгорания поршневых колец;

- перегрев и поломка колец;

- скопление нагара на поршневом днище приводит к его перегреву и возможному разрушению;

- длительная эксплуатация двигателя с детонационными эффектами вызывает прогорание днища поршня.

Сочетание этих неисправностей со сбоем в системе смазки может вызвать перекос поршней в цилиндрах и заклинивание двигателя. Устранение всех этих поломок связано демонтажом двигателя и его частичной или полной разборкой.

Ремонт занимает много времени и обходится недешево, поэтому лучше выявлять сбои в работе на ранних стадиях и своевременно устранять неполадки.

Назначение прессов

Кривошипно-штамповочные прессы предназначены для гибки, рубки, неглубокой вытяжки или пробивки металлических заготовок для того чтобы создать детали различной формы и сложности. Простейшими из которых являются пластины и диски, а более сложными — втулки и ступенчатые валы. Деталь получает определенную форму благодаря использованию штамповой оснастки.

Кривошипно-шатунный пресс предназначен для производства мелкосерийного и массового производства. Прессы могут быть с наклоняемой станиной и ненаклоняемой станиной. Режимы работы: одиночные ходы и непрерывные ходы, за счет чего данные пресса могут быть встроены в поточные автоматические линии.

Коленчатый вал

Перейдем к коленчатому валу. Он имеет достаточно сложную форму. Осью его выступают коренные шейки, посредством которых он соединен с блоком цилиндров. Для обеспечения жесткого соединения, но опять же подвижного, в блоке посадочные места вала выполнены в виде полуколец, второй частью этих полуколец выступают крышки, которыми вал поджимается к блоку. Крышки к с блоком соединены болтами.

Коленвал 4-х цилиндрового двигателя

Коренные шейки вала соединены с щеками, которые являются одной из составных частей кривошипа. В верхней части этих щек располагается шатунная шейка.

Количество коренных и шатунных шеек зависит от количества цилиндров, а также их компоновки. В рядных и V-образных двигателях на вал передаются очень большие нагрузки, поэтому должно быть обеспечено крепление вала к блоку, способное правильно распределять эту нагрузку.

Для этого на один кривошип вала должно приходиться две коренные шейки. Но поскольку кривошип размещен между двух шеек, то одна из них будет играть роль опорной и для другого кривошипа. Из этого следует, что у рядного 4-цилиндрового двигателя на валу имеется 4 кривошипа и 5 коренных шеек.

У V-образных двигателей ситуация несколько иная. В них цилиндры расположены в два ряда под определенным углом. Поэтому один кривошип взаимодействует с двумя шатунами. Поэтому у 8-цилиндрового двигателя используется только 4 кривошипа, и опять же 5 коренных шеек.

Уменьшение трения между шатунами и шейками, а также блоком с коренными шейками достигается благодаря использованию вкладышей – подшипников трения, которые помещаются между шейкой и шатуном или блоком с крышкой.

Смазка шеек вала производится под давлением. Для подачи масла применяются каналы, проделанные в шатунных и коренных шейках, их крышках, а также вкладышах.

В процессе работы возникают силы, которые пытаются сместить коленчатый вал в продольном направлении. Чтобы исключить это используются опорные полукольца.

В дизельных двигателях для компенсации нагрузок используются противовесы, которые прикрепляются к щекам кривошипов.

torgopt59.ru

torgopt59.ru