Станок своими руками

Изготовление рейсмусовых станков в домашних условия широко распространено, чертежи своих вариантов механизма многие выкладывают в библиотеках. По характеристикам они достаточно приближены к заводским аппаратам.

Но в большинстве случаев, дома, необходимость наличия такого станка отсутствует, а главная задача при сборке – это экономия бюджета.

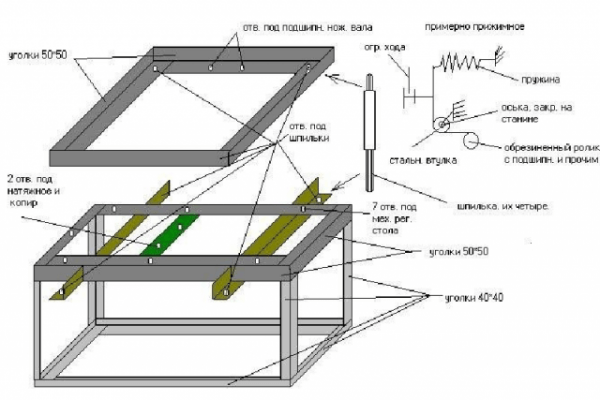

С малыми материальными возможностями рейсмус лучше собрать с основой на электрорубанке, это потребует обязательное использование деталей:

- Станина – металлическая рама в виде уголка, размер которой примерно составляет 4–6 см. Она усиливается при помощи толстых прутьев или арматурой.

- Рабочая поверхность, стол – следует использовать фанеру или доски, покрытой антисептиком, сверху положить оцинкованную металлическую пластину толщиной 1 мм.

- Валики для протяжки – можно взять резиновые детали из старой центрифуги для белья. Их необходимо расточить по размеру подшипников и закрепить на осях. Длина должна соответствовать поверхности стола, а диаметр равен 2 см.

- Защитное покрытие над рабочим столом – в качестве материала подойдет лист жести, толщиной 1–2 мм. Его необходимо закрепить на каркасе из профиля или уголка.

Конечным этапом является сборка всех подготовленных частей. Собирать станок начинают со станины, элементы фиксируются при помощи сварки. Можно соединить стол и станину уголком и шпильками, но тогда придется постоянно проверять затяжку. Устанавливается планка для измерения толщины дерева, подойдет простая линейка.

Собирая рейсмусовый станок, необходимо обратить внимание на следующее:

- гладкость и ровность поверхности стола;

- регулировка положения стола;

- баланс всех вращающихся и движущихся частей;

- проверить безопасность.

Изготовленные строгальные самоделки, необходимо проверять при холостом движении. Если конструкция работает правильно и отвечает всем параметрам, можно испытать ее в деле. Последним штрихом является покраска всех неподвижных элементов.

Можно сказать, что самостоятельное конструирование рейсмусового аппарата не занимает много времени и усилий. Потратив несколько часов и проявив смекалку. Можно получить собственную домашнюю установку для обработки древесины.

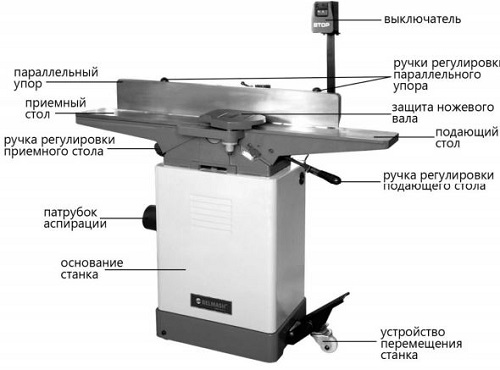

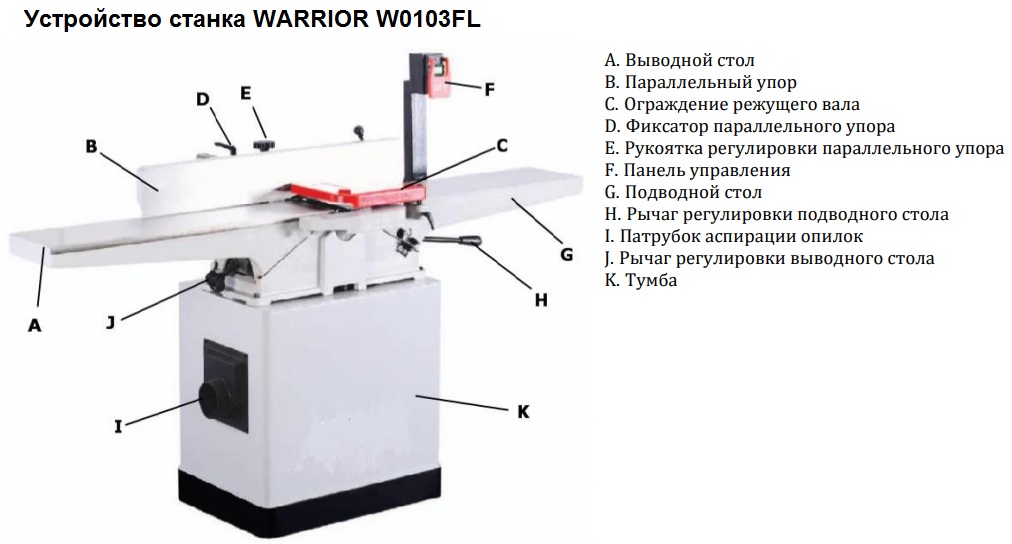

Электрический фуганок стационарного типа

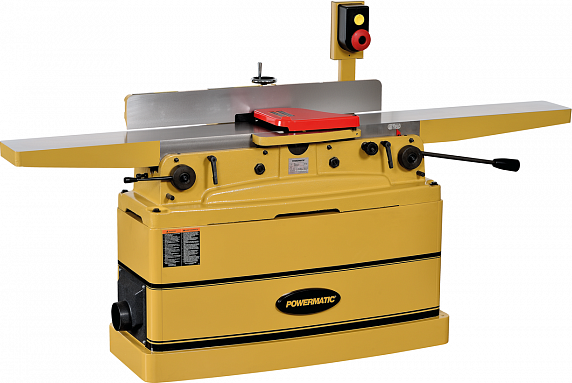

Такие стационарные агрегаты стоят намного дороже переносных вариантов, но их функциональность значительно шире. Операции, которые можно выполнять на стационарном фуганке:

- брус строгается довольно длинный, обрабатывается поперечное сечение;

- торцы выполняются под любым углом, делается выборка в теле доски фигурных элементов или сквозных желобов (на ручном электрическом инструменте такие операции не делаются);

- производится обтачивание массива с шириной 600 мм, длина допускается до 3 м, а толщина поступающей детали не должна быть менее 13-15 мм;

- для обработки допускается твердое и прочное дерево, которые не могут быть обработаны переносным инструментом небольшой мощности.

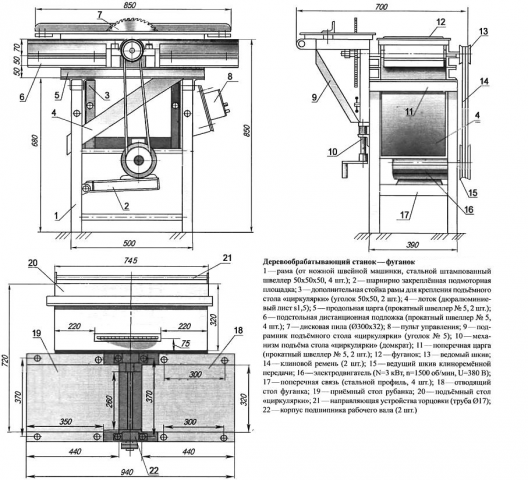

На фуговальных станках обороты ножевого вала составляют до 6 тыс. в минуту, высокая производительность получается из-за большой мощности оборудования (6 кВт). Другие характеристики и параметры фуговального станка выглядят так:

- несколько рабочих ножей, их диаметр различный;

- есть в конструкции установленная стационарно направляющая рейка, называемая линейкой;

- рабочий стол-станина регулируется по высоте;

- защитные кожухи при необходимости можно откинуть;

- ножевой вал передвигается по оси и фиксирует глубину резания.

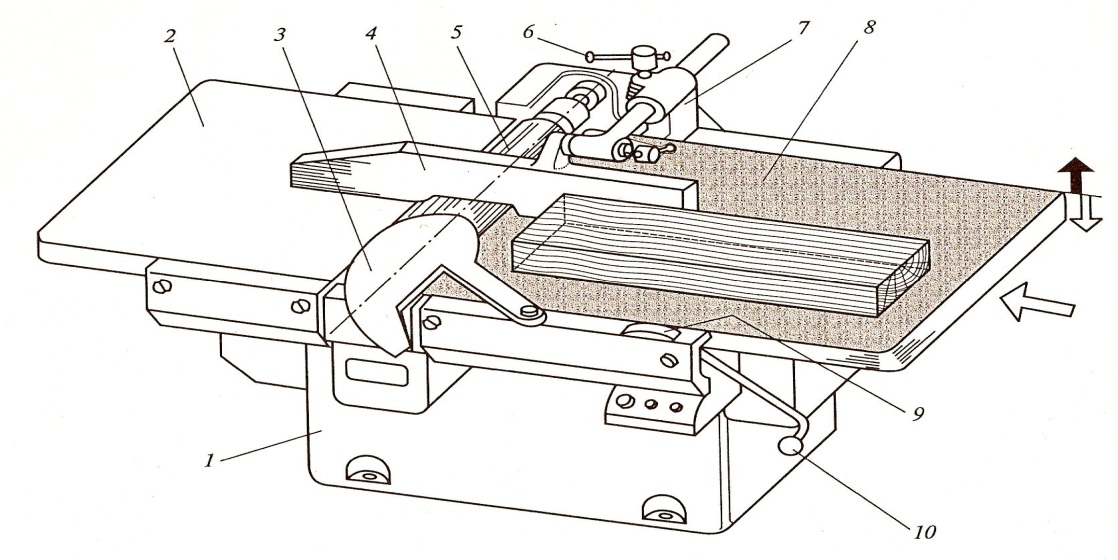

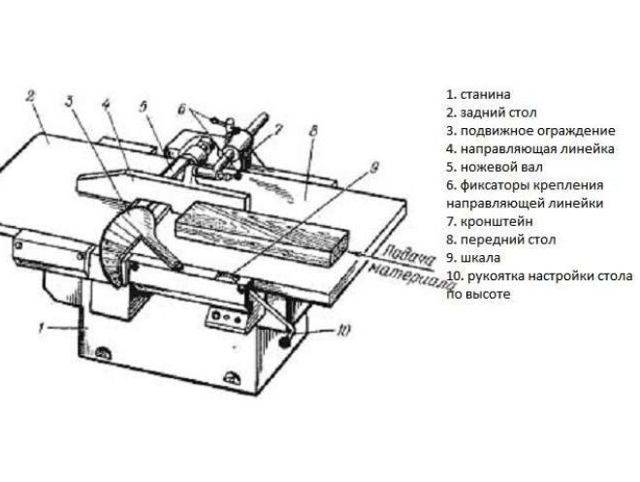

Принцип работы

Ножевой вал стационарного станка располагается перпендикулярно оси станины в радиальных подшипниках качения, что ведет к компенсации всех возможных сдвигов детали при работе и равномерному распределению рабочих усилий двух лезвий. Рабочий стол состоит их двух частей, где задняя выполнена стационарно и стоит на валовой оси, а передняя часть поднимается или опускается на высоту строгаемого слоя.

Подача детали ведется вручную или автоматически, причем в памяти такого станка с программным обеспечением есть несколько вариантов для обработки различных категорий древесины. В некоторых моделях предусмотрено строгание двух поверхностей одновременно.

Чтобы произвести настройку в рабочий режиме, опускают стол, ставят на вал требуемое число ножей и регулируют по индикатору их параллельное расположение. После этого все части закрепляются и включается механизм подачи. Перед работой станок проверяют на холостом ходу.

Устройство фуганка, стационарного или ручного, принципиально одинаковое. Электрический двигатель через редуктор понижения крутит ножевой барабан с несколькими съемными лезвиями. При вращении головке инструмента сообщается вертикальная подача. В комплекте к оборудованию продают несколько разновидностей лезвий для строгания твердого и мягкого дерева, их количество составляет от 1 до 3.

Отличие от рейсмуса

Также многие рассматривают, в чем заключается отличие от рейсмуса. Рассматривая рейсмус и фуганок следует учитывать, что первый вариант предназначается для нанесения параллельных линий на поверхность. Оба варианта могут проводить обработку дерева, среди особенностей следует учитывать следующие моменты:

- Плоские поверхности можно получить рейсмусом, однако оборудование предназначено для финишной обработки.

- Оба инструмента работают исключительно в связке. Фуганок предназначен для подготовки, второй окончательной обработки.

В целом можно сказать, что отличий довольно много. При этом конструктивные элементы отличаются несущественно, но рейсмус позволяет снизить степень шероховатости поверхностного слоя.

Советы специалистов

Во время работы на фуговально-рейсмусовых станках необходимо строго соблюдать требования безопасности:

- Не удерживать заготовку над вращающимся ножом.

- Рукава и другие детали одежды не должны иметь свисающих концов.

- Рабочее место должно быть хорошо освещено, но не лампами дневного света.

- Во время работы обязательно использовать специальные толкатели и прочие защитные приспособления.

- Участок возле станка должен быть свободен от обрезков дерева, заготовок и прочего хлама, затрудняющего перемещение.

Эти требования должны соблюдаться в обязательном порядке.

Рекомендуется всегда работать только заточенным инструментом. если на поверхности заготовок появились продольные бороздки, значит, на режущей кромке возникли выбоины. это сигнал о необходимость снимать и точить ножи.

Кроме этого, надо следить за состоянием заготовок. Удалять гвозди или шурупы, которые могут оказаться в них. Не допускается обработка древесины, испачканной застывшим цементным раствором — это быстро выведет из строя ножи. Не следует пытаться снимать толстый слой за один проход, надо руководствоваться значениями, изложенными в технических характеристиках станка. Это позволит получить качественную обработку заготовок и продлить срок службы станка.

Установка ножей на фуговальный станок

При установке ножей на строгальный вал необходимо учитывать следующие особенности:

- В процессе работы используются несколько профилей из алюминия.

- После вставки ножей в пазы их необходимо плотно зажать.

- Прижимать шаблоны к краям рабочей столешницы над строгальным валом нужно при помощи струбцины.

- Лезвие необходимо приподнять до касания с бруском. В месте соприкосновения 2 поверхностей требуется поставить метку.

- При зажатии болтов ножи нужно удерживать в натянутом положении.

- После настройки 1 ножа необходимо провернуть вал и продолжить настройку следующих режущих элементов.

- После установки снять шаблон и измерить угол скоса по краю, выступ за кромку стальных накладок и строгального вала. Рекомендуется проверить ножи при включенном электромоторе.

Крепление лезвий к ножевому валу осуществляется при помощи гаечных ключей. Чтобы заточить ножи, требуется выкрутить все болты и извлечь лезвия.

Для чего используют фуговальный станок

Доски и брус, которые выходят с лесопилок, можно назвать черновыми пиломатериалами. На них остаются неровности, сучки и смоляные кармашки. В процессе их хранения меняются температура и влажность, отчего доску может немного «повести». Если вы строите сарай или временное сооружение, то это не так страшно. Другое дело, если пиломатериалы будут использоваться для изготовления паркета, для внутренней отделки дома, для мебели или строительства постоянного сооружения. Например, беседки или летней кухни. В этих случаях все должно быть аккуратно и красиво, следовательно, доски и брус необходимо выровнять перед началом работ.

Плюсы станка-фуганка

- На описываемом станке можно обрабатывать заготовки любых размеров – как крупные, так и мелкие.

- На выходе вы получите ровную и гладкую поверхность.

- Можно снимать фаску и строгать криволинейные детали.

- В зависимости от мощности и количества насадок, можно подобрать станок как средней, так и высокой ценовой категории.

- Среди профессиональных станков существуют многофункциональные варианты. Например, фуговально-распиловочный, или фуговально-рейсмусовый.

Рейсмус

про расклинивание: тупо это всё описывать но примерно так:

если деталь длинная.(про продольное пиление)

начинать тяжело надо сразу прижать начало заготовки чтоб она не отходила от упора.

мы попали это хорошо, далее пильный диск сам нам «помогает» если правильно настроен упор и мы продолжаем прижиматьдеталь к упору.

доходим пильным диском до середины детали, далее придерживая деталь (можно даже отвезти её от пильного диска но не более 1 см(правила ТБ запрещают обратные проходы помним про это)занимам место второго номера и уже обеспечиваем прижим детали на выходе за второно номера станка.

при деталях размер которых не перевешивает и выводит из зоны резания деталь(не бухается на пол когда за первый номер пилишьи не надо её ловить при этом) пиление подачу и прижим производят руками (помним что поход рук над пильным диском разрешается , но не рекомендуется расстоянии минимум15 см., а по настоящему вообще не стоит проводить руками над пильным диском пусть это войдет в привычку).

для вуганка нужно обдумать уголок для строгания в угол, и чем он выше тем лучше(но сложно на высоком уголке обеспечить 90 гр.(и хорощо бы сделать его перемещаемым чтоб была возможность использовать всю поверхность ножей если они подсели непосредственно у самого уголка.

проход руки над ножевым валом так же разрешается но не рекомендован. только там от высоты детали зависит минимум 10 см, а так лучше вообще не проводить руками над ножевым валом, приучите себя!

не имейте привычки обратных проходов!!!!!!!! не стоит это сэкономленных секунд. а если часто и много обрабатываете длинномер задумайтесь о рольгангах .

и про рейсмус ни когда не вводите деталь в зону резания рывком всегда плавно и аккуратно, обдумайте или используйте тонкую рейку чтоб смахивать опилки на нижнем столике, можно применять обдув сжатым воздухом, не гоняйте детали в одной области, чтоб не сажать нож локально, а более равномерно. ни когда не толкайте дераль в рейсмус телом!!!! только руками и используйте толкатели на выходе.

и ещё рейсмус лучше пользовать в двоём особенно на длинных деталях или обеспечить приёмные рольганги или стол(это потому что на выходе деталь может провисать и отрываться от нижнего регулируемого стола .

про когти это спорно, в работе они очень мешают и делают порой невозможным использование толкателей, а вырыв детали из рейсмуса не так опасен если подавать руками, а не телом.

и в конструкции с несущими четырьмя винтамирейсмуса(это фактически столик на ножках с резьбой) опасность того что может сместиться сам стол вместе с деталью изгибая резьбовые стойки-винты. нужно продумывать упоры предотвращающие это.

и рекомендую ознакомиться с устройством форматно раскроечных станков, там очень просто и надежно устроена настройкаупоров их прямоугольность и парраллельность и на нах уже сразу устроены линейки(но есть сложность над всегда учитывать толщину диска при пилении и помнить с какой стороны от диска вести отсчёт при выставлении размера.

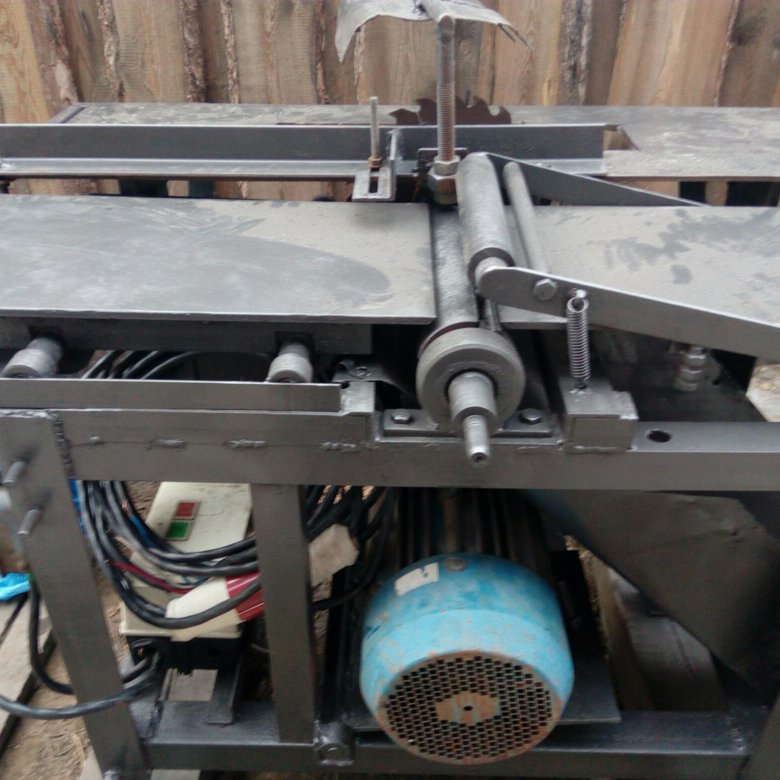

у меня на станке более примитивная система, рейсмуса.

не очень хороший станок(

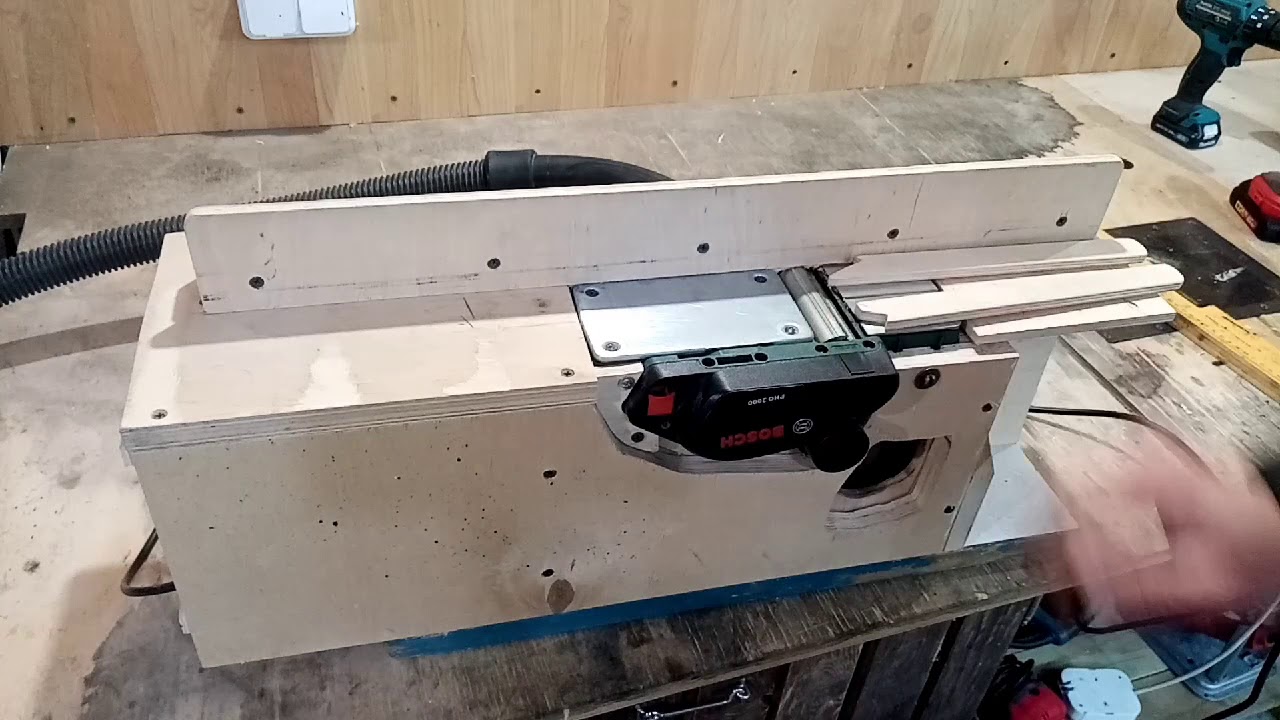

Рейсмусовый станок своими руками

Потребность в изготовлении рейсмусового станка своими руками возникает зачастую в ситуации, когда использования обычного фуговального строгания уже становится явно недостаточно для получения гладенькой поверхности будущего пола или паркета. Использовать электрорубанок не получится, качество поверхности после электрического рубанка, возможно, будет достаточно высоким, но избавиться от полос, появляющихся на поверхности дерева с каждым проходом, явно не удастся.

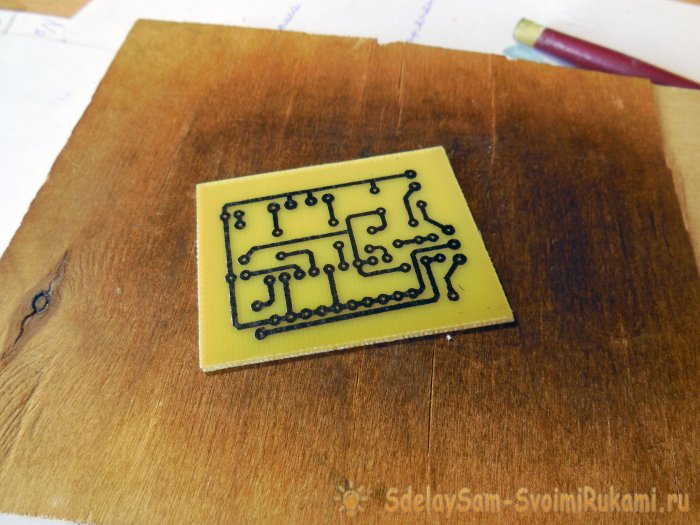

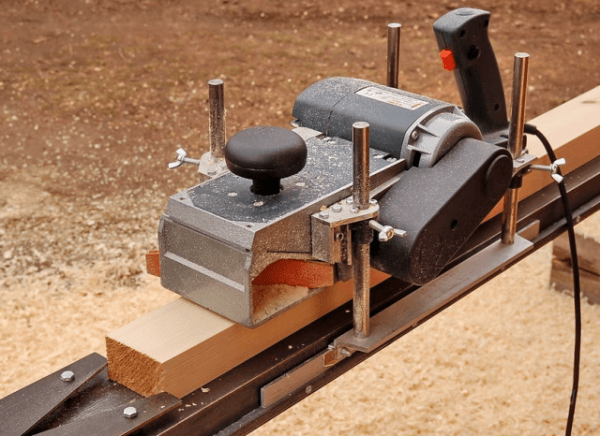

Выход один – попытаться сделать по чертежам рейсмус из электрорубанка своими руками. Благодаря мощной станине и направляющим рейкам поверхность дерева после обработки доски рейсмусовым валом получится относительно однородной и плоской.

Рейсмус из электрического рубанка

Для постройки полноценного рейсмусового приспособления в первую очередь необходимо изготовить станину или столик, на котором будет закреплен инструмент. Электрорубанок комплектуется мощным коллекторным двигателем, который может легко стать причиной травмы, поэтому крепеж самодельного рейсмуса к столу должен быть прочным и надежным.

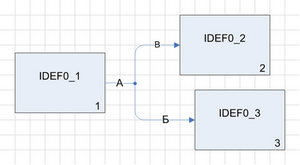

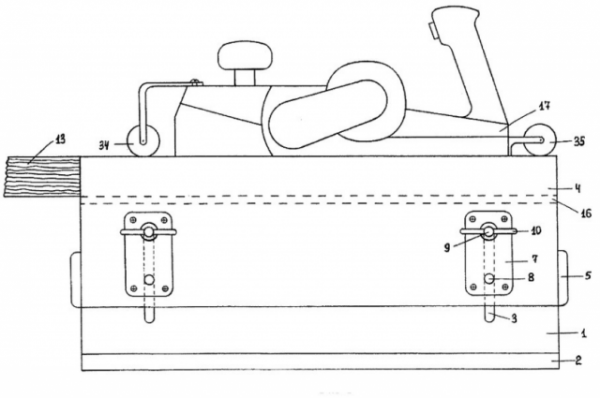

Вторым этапом выбираем схему компоновки рейсмуса. Наиболее простой вариант приспособления приведен на чертеже и фото.

Фактически необходимо изготовить подвижную платформу, на которой будет закреплен сам электрорубанок. Высота подъема подошвы инструмента на обрабатываемой поверхности регулируется с помощью четырех пар «винт-гайка», установленных по бокам приспособления.

Основная сложность в работе электрорубанка заключается в корректной регулировке высоты подъема режущей кромки. В нормальном режиме вылет ножа над плоскостью подошвы регулируется винтовой подпружиненной рукояткой. Величину вылета обычно проверяют визуально или руками, тогда как при работе в режиме рейсмусового станка придется руководствоваться только показаниями шкалы на рукояти.

Единственными недостатками рейсмуса подобной схемы будут небольшая ширина обрабатываемой поверхности, 90-100 мм, и фактическая потеря электрорубанка в качестве ручного инструмента. Разбирать и собирать рейсмусовый станок всякий раз, когда понадобится снять пару миллиметров с прибитой доски, явно неудобно.

Самодельный деревообрабатывающий рейсмусовый станок

Нередко при проведении столярных работ возникает потребность прогнать рейсмусом доску или склеенный из реек щит шириной более 100 мм. Планки и панели из дерева 100-140 мм еще кое-как можно ровнять обычным ручным электрорубанком, при условии, что материал надежно зафиксирован на верстаке. Правда, строгать приходится по диагонали в несколько проходов с последующей обработкой ручной шлифовальной машинкой.

Перекрестное строгание широких досок еще можно использовать для одной-двух досок, но если речь идет о двух десятках щитов или досок, то без самодельного рейсмусового станка явно не обойтись.

Простейший вариант рейсмус-фуговального станка приведен на схеме.

Основой конструкции является массивная стальная рама-каркас, сваренная из стального уголка. В нижней части станины рейсмусового станка устанавливается асинхронный двигатель мощностью 1,5-1,8 кВт и оборотами не менее 1200 об/мин. Двигатель необходимо установить на подпружиненную подушку, чтобы обеспечить натяжение приводного ремня станка и снизить вибрации на рейсмусовых ножах.

Вторым по важности элементом является цилиндрический блок с гнездами для ножей и подшипниковыми опорами. Эту деталь рейсмуса придется купить готовой, сделать ее своими руками практически нереально

Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола.

На последнем этапе подбираются два шкива для ременной передачи, соотношение диаметров шкивного ручья должно быть в пределах 2,5-2,8. Шкив большего диаметра насаживается на вал двигателя, меньшего на вал барабана. Скорость вращения под нагрузкой не должна превышать 4 тыс. об/мин.

Назначение

Фуговальный станок предназначен для проведения следующих операций:

- Выравнивание крупных фрагментов деревянных брусков.

- Черновое выравнивание плоскости заготовок.

- Отборка пазов под углом.

- Снятие кромки.

По сравнению с другими деревообрабатывающими инструментами, фуганок обладает следующими преимуществами:

- Подходит для строгания мелких заготовок и крупных брусков.

- Высокое качество реза.

- Способен обрабатывать поверхности и края деревянных брусьев криволинейно.

- При наличии дополнительных насадок можно распиливать детали с помощью фуганка.

- Низкая стоимость инструмента. Фуговальный станок стоит 10–14 тыс. руб.

Чаще всего фуганки используются в деревообрабатывающем секторе, в строительстве и для столярных работ. Они также могут применяться в домашних мастерских.

Виды инструмента

Классификация весьма обширна, связана с различными свойствами. Выделяют два основных типа:

- Фуганок ручной встречается практически в любой мастерской. Его особенность заключается в простате устройства, а также невысокой стоимости.

- В последнее время часто приобретается фуганок электрический. Это связано с простотой эксплуатации, а также довольно высокой эффективностью в применении. Единственный недостаток заключается в достаточно высокой стоимости.

Материалы, применяемые при изготовлении основной части, могут существенно отличаться. Чаще встречается деревянный инструмент, так как он прост и обходится намного дешевле. Подходит он для домашней мастерской. Встречаются и металлические конструкции, рассчитанные на работу в крайне тяжелых условиях.

Классификация проводится по тому, какова поставленная задача. Примером можно назвать следующие устройства:

- Для работы с деревянной заготовкой, которая никак ранее не обрабатывалась. Эта разновидность называется шерхебелем. В большинстве случаев применяется металл, который способен выдерживать существенное воздействие.

- Если готовые детали нужно после обработки склеить, тогда применяется цинубель. Подобный вариант исполнения характеризуется тем, что на ноже есть зазубрины. После строгания на поверхности появляются небольшие борозды. Как показывает практика, подобная поверхность лучше всего подходит для склеивания.

Если в дальнейшем полученные изделия не нужно склеивать, то можно использовать двойной или одинарный фуганок. Основными разновидностями столярного инструмента можно назвать следующее:

- Шлифтик представлен разновидностью конструкции, которая характеризуется укороченным корпусом и увеличенным передним углом, а также уменьшенной щелью для вывода стружки. Область применения заключается в выравнивании торцов и удалении различных задиров.

- В некоторых случаях применяется полуфуганок. Он характеризуется уменьшенной длиной, однако остается требуемая ширина. Применяется при работе с большими деталями.

- Фальцебель применяется для выборки и четверти. Он имеет конструкцию, которая обладает съемной подошвой. Отличается инструмент от других шириной, является специфическим вариантом исполнения.

- Зензубель имеет двухсторонний нож, изготавливаемый при применении качественной стали. Ширина этого элемента составляет 33 мм.

Встречается в продаже и мини фуганок. Он часто применяется в бытовой обстановке, так как обладает небольшим размером и достаточной производительностью. Кроме этого, все устройства можно разделить на две основные группы:

- Бытовая характеризуется невысокой стоимостью, а также сниженными эксплуатационными характеристиками. Она распространена обширно, так как обходится в меньшую стоимость.

- Профессиональный фуганок применяется для работы в промышленности. Его основными качествами можно назвать повышенную производительность, а также возможность работы на протяжении длительного периода.

Производством рассматриваемого инструмента занимаются самые различные компании. Встречается и промышленный фуганок, который может применяться в течение длительного периода.

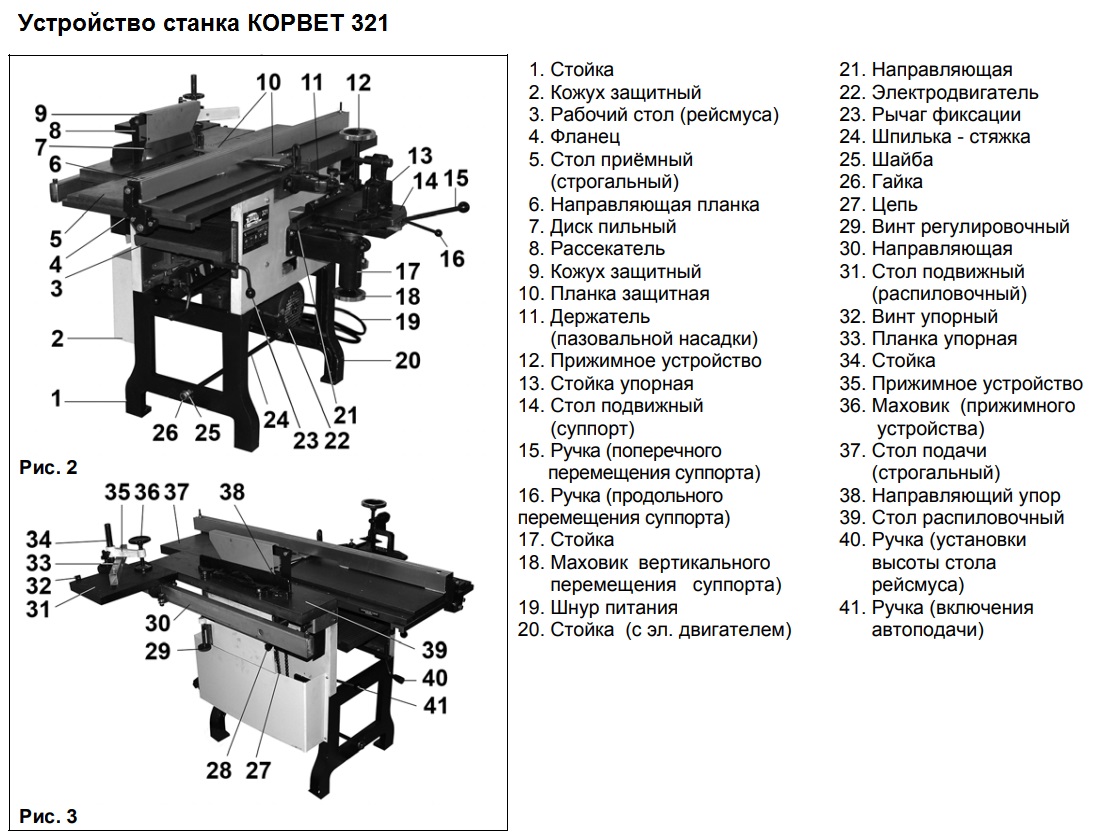

Виды станков

Выделяют довольно большое количество различных станков, которые могут применяться для работы с деревом. Асинхронный двигатель защищен специальным кожухом. У оборудования с одновременной функцией строгания и рейсмуса есть несколько преимуществ:

- Выключает изготавливается в виде поворотного блока.

- Станина в большинстве случаев изготавливается с нанесением порошковой краски, которая существенно повышает защиту поверхности от воздействия окружающей среды.

- Подача материала может проводится в любое время.

- Предусмотрена защита от воздействия окружающей среды.

- Некоторые модели представлены двумя лезвиями.

В большинстве случаев классификация проводится по мощности двигателя, функциональности и некоторым другим признакам

Кроме этого, важное значение имеет популярность бренда

Электрический

Сегодня стационарный фуганок может изготавливаться в электрическом варианте исполнения. Профессиональные устройства характеризуются следующими особенностями:

- Довольно большая масса и прижимное усилие.

- При работе можно достигнуть высокой точности.

- Повышенная производительность труда.

- Часто в конструкции предусмотрена возможность быстрой смены ножей.

Читать также: Профлист для забора цветовая гамма

Применяется электрофуганок в промышленности и быту, изделие характеризуется высокими эксплуатационными характеристиками. Единственный недостаток в большинстве случаев заключается в высокой стоимости, а также в существенных затратах электроэнергии.

Рейсмусовый станок из электрорубанка выполненый своими руками

Именно такой подход к решению большинства заданий для рейсмуса, которые возникают в условиях домашней мастерской, нам кажется наиболее интересным.

В первую очередь, этот интерес базируется на минимальных доработках уже существующего инструмента для выполнения работы дорогостоящего оборудования с практически тем же результатом.

Установив электрорубанок на платформу с изменяющейся высотой, мы получаем почти тот же рейсмус. Правда, в нем регулируется не положение рабочего стола, а положение рабочего инструмента по отношению к обрабатываемой заготовке, но суть процесса от этого не меняется. Роль стола здесь выполняет ровная мощная доска с ограничителями ширины по бокам. Они же служат местом крепления основного узла. Но прежде поговорим именно о нем.

На рубанке заднюю опорную пластину мы поменяем на самодельную из ОСП или фанеры, толщиной, обеспечивающей одинаковый уровень с передней пластиной, регулирующей необходимый зазор (1 – 3 мм) для снятия стружки. Ширина ее должна соответствовать ширине нашего импровизированного рабочего стола.

По бокам этой пластины прикручиваются рейки для крепления ножек, высоту которых диктует исключительно здравый смысл. Очевидно что, исходя из стандартной ширины ножей рубанка в 82 мм, толщина обрабатываемых заготовок не должна быть больше 100 мм, поэтому расстояние между осями креплений ножек можно взять равным 110 – 120 мм. Соответственно, их общая длина будет колебаться от 140 до 160 мм при ширине от 35 мм и толщине не менее 10 мм. Крепление ножек осуществляется строго на одинаковом расстоянии от края бруска.

Reismusovyi-stanok-7

Reismusovyi-stanok-13

Reismusovyi-stanok-4

Reismusovyi-stanok-14

Установка собранного подвижного верхнего узла с электрорубанком на рабочем столе осуществляется по месту, так, чтобы крепление находилось строго на одном уровне. Это делается для параллельности его перемещения относительно базовой поверхности, что обеспечит точность обработки заготовки.

Высота в процессе работы проще всего выставляется подбором реек соответствующей толщины, прикручиваемых на ограничители ширины рабочего стола, или при помощи других подставок.

А прижим рабочего инструмента обеспечивать пружинными стяжками или жгутом, но для небольших заготовок этого вовсе не требуется. Так же в заданном положении эту параллельную платформу можно фиксировать винтами-саморезами.

Видео применения рейсмуса, собранного своими руками:

Что такое рейсмусовый станок

Для того чтобы сделать заготовки одной толщины с максимальной точностью, используют рейсмусовые станки. Ножевой вал в этом устройстве расположен не снизу, а сверху. Заготовку подают по рабочему столу либо вручную, либо же она подается на ножи специальными вальцами.

Описываемый станок выравнивает верхнюю часть доски, делая ее параллельной нижней. Из этого следует, что для того чтобы заготовки были ровными и одинаковыми по толщине, сперва их необходимо выровнять с нижней стороны на фуговальном станке. После этого уже можно ровнять с верхней стороны на рейсмусовом.

Существуют как небольшие маломощные модели, подходящие для домашней мастерской, так и сложные, многофункциональные и мощные промышленные станки. Последние нередко бывают многофункциональными. Например, существуют фуговально-рейсмусовые станки, на которых можно выровнять обе стороны пиломатериала и подогнать все детали под нужную толщину.

Лучшие модели

Из лучших электрофуганков стоит выделить следующие:

- От торговой марки Интерскол. Инструмент снабжён твердосплавными ножами, имеет лёгкую и одновременно жёсткую подошву. Подпружиненный кожух позволяет вести обработку при перевёрнутом положении исходной заготовки. Это возможно из-за малого веса электрофуганка.

- Электрофуганок Makita. Позволяет обрабатывать большие площади, поскольку обладает двигателем повышенной мощности. Имеется возможность плавно регулировать глубину строгания и автоматически отключать привод при его перегрузке. Ножи выполнены из быстрорежущей стали.

- Аппарат Корвет. Оснащается коллекторным двигателем, который может плавно изменять обороты. Допускает, кроме фугования, выполнение и иных плотницких операций.

Конструкция и принцип работы станка

Главной особенностью рейсмусового станка СР6-6 является устойчивый чугунный корпус. Он дает возможность обрабатывать заготовки относительно больших размеров без уменьшения качества. Дополнительно в конструкции предусмотрены узлы и функции, увеличивающие производительность.

Конструктивно установка СР6-6 состоит из чугунной станины, в которой располагается рабочий стол, механизмы подачи и ножевой вал. Для точной обработки в схеме оборудования предусмотрен узел смещения стола в вертикальном направлении. Это осуществляется с помощью специального устройства и электродвигателя.

Принцип работы рейсмусовой установки СР6-6.

- Выбор толщины обрабатываемой заготовки, установка параметров снятия стружки за один проход режущих валов.

- Установка заготовки между двумя подающими валами, расположенными вверху и внизу.

- Предварительно на секционный вал устанавливают кольца, которые имеют рифленую поверхность и резиновые уплотнители. Это дает возможность одновременно формировать различную толщину на деревянной поверхности детали.

- Прижим при подаче к режущему валу обеспечивается с помощью специального колпака. Он имеет функцию регулирования степени механического воздействия.

- Одновременно с функцией прижима острая кромка колпака удаляет стружку с поверхности, что положительным образом сказывается на качестве обработки.

Для предотвращения обратного движения бруса перед подающими фальцами монтируют «когти», которые не дают заготовке изменить направление. Это является обязательным условием эксплуатации станка при обработке тонких материалов.

Изготовление подставки для электрорубанка

Работая с электрическим рубанком постоянно, рекомендуется иметь специальную подставку, которая подойдет для его хранения и установки инструмента на нее сразу после выключения.

Необходимость специальной подставки обусловлена тем, что металлический барабан с лезвиями после отключения питающего напряжения от электродвигателя инструмента останавливается не сразу, а через некоторое время (примерно 6 секунд). Весь этот период он еще движется по инерции. От массивности барабана и мощности используемого оборудования зависит сама инерционная продолжительность вращения. При этом ставить подошвой на стол или верстак электроинструмент нельзя, потому что можно не только повредить их поверхности, но и получить травму.

Чтобы все время, пока барабан останавливается, не держать в руках инструмент, нужно использовать подставку специальной конструкции. Главным элементом является паз шириной примерно 8 см, а глубиной 0,6 см. Он необходим, чтобы барабан свободно вращался до полной своей остановки. Точность расположения поставленного на подставку электрического рубанка (когда лезвия находятся над вырезанным пазом) обеспечивается наличием переднего упора из планки.

Необходимые инструменты и материалы

Чтобы сделать подставку самостоятельно, потребуются следующие инструменты:

- электрический лобзик, оснащенный пилкой для вырезания фигур;

- шуруповерт с набором бит;

- дрель со сверлами по металлу 3 и 4 мм диаметром;

- шило;

- пила ручная по дереву с мелкими зубьями;

- линейка или рулетка;

- угольник;

- карандаш либо маркер;

- фреза по дереву сферической формы;

- бумага наждачная;

- стамеска (достаточно с 3-4 сантиметровой шириной наконечника).

Для создания конструкции потребуются такие материалы:

- кусок доски длиной до 1 м, толщиной 20 мм, а шириной 140 мм;

- шурупы по дереву – 2 штуки 4 на 45 мм;

- планка из дерева шириной 30 мм, толщиной 20 мм, а длиной 140 мм;

- 4 самореза с большими шляпками 4 на 15 мм.

Все инструменты и материалы рекомендуется приготовить заранее перед изготовлением подставки, чтобы не отвлекаться по мелочам в процессе работы.

Последовательность создания

При изготовлении подставки под электрический рубанок действуют по следующему алгоритму:

- Отрезают от доски пилой или электролобзиком фрагмент 50 см длиной.

- По схеме, приведенной выше, размечают планку с доской.

- Сверлят под шурупы (по нанесенным в нужных точках отметкам) отверстия, предназначенные для фиксации упора.

- Примеряют используемую модель электрического рубанка к подготовленной заготовке основания подставки, отмечая по расположению барабана инструмента будущее размещение паза.

- По разметке вырезают пилкой паз, делая его шириной примерно на 4 см большей, чем данный параметр у прорези под барабан. Надпилы производят по краям и в центре.

- Стамеской удаляют древесину из паза и зачищают его.

- Отпиливают электролобзиком лишнее от заготовки.

- С помощью шурупов закрепляют передний упор. По краям закручивают 4 самореза, которые будут служить «ножками» подставки.

- Наждачной бумагой шлифуют сделанную подставку, чтобы убрать шероховатости.

Закончив работу, следует убедиться, что паз сделан нужной ширины и глубины: для этого достаточно просто поставить электроинструмент сверху подставки и посмотреть сбоку на расположение барабана. При необходимости понадобится углубить либо расширить паз.

После выключения (когда барабан еще продолжает вращаться) инструмент ставят следующим способом:

- вначале опирают передний край подошвы рубанка в упор;

- только затем опускают электроинструмент на подставку.

Изготовление подставки не требует особых затрат времени, труда и денежных средств. Но такое приспособление облегчает работу.

Сделанные самостоятельно из электрорубанка рейсмусы и фуганки обходятся значительно дешевле своих заводских аналогов, но их функциональные возможности уступают фирменному оборудованию. Впрочем, их вполне достаточно для выполнения основных операций, для которых предназначены данные устройства. Практическое использование самодельных станков заметно ускоряет обработку дерева, улучшает ее точность и качество по сравнению с ручным применением электрического рубанка.

torgopt59.ru

torgopt59.ru