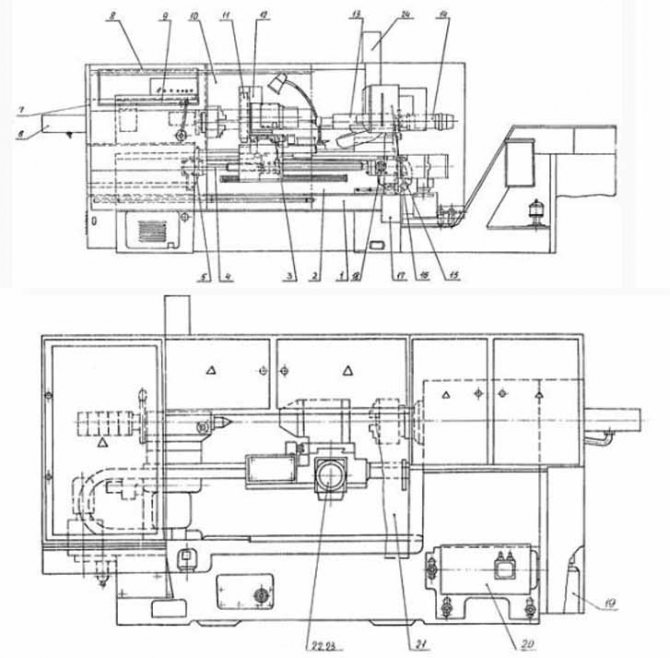

Расположение составных частей

Шарико-винтовые пары осей X и Z имеют повышенный ресурс работы за счет надежной защиты узлов. Шпиндель высокоточный, с отверстием 55 мм и 64 мм.

На станине имеется транспортер удаления стружки. Суппортная группа состоит из фартука и основания съемной автоматической револьверной головки. Они приводятся в движение приводом и ВГК поперечного перемещения. Продольное движение инструмента осуществляется через угловые зубчатые передачи и муфту от винтов ВГК.

Слева над станиной в корпусе размещается коробка скоростей, шпиндельная бабка. Патрон установлен механизированный, имеющий свой электрический привод. Задняя бабка располагается на направляющих станины. Пиноль приводится в движение электромеханическим приводом. Пульт управления станком кнопочный. Он располагается на кронштейне и легко меняет свое положение.

Конструкция оборудования

Как и все станки торговой марки Белмаш, деревообрабатывающий станок модели Мастер-Универсал 2500Е имеет монолитную конструкцию с разделением на зоны. Они предназначены не только для выполнения одной операции, а имеют многофункциональные свойства.

Для привода компонентов в конструкции предусмотрен асинхронный электродвигатель мощностью 2,5 кВт. Он может быть подключен к бытовой электросети 220В. Для защиты от перегрева при превышении нагрузки есть специальное защитное реле, которые деактивирует силовую установку. Передача вращательного момента делается с помощью ремней специальной формы.

Читать также: Как разобрать утюг elenberg

Деревообработка выполняется на следующих узлах станка:

- распиловка осуществляется на большом столе. Для боковой фиксации заготовки предусмотрен специальный механизм, который устанавливается в пазы и имеет функцию плавной регулировки относительно плоскости пильного диска. Также изменяется глубина распиловки с помощью регулировки положения верхнего съемного рабочего стола;

- фрезерование дисковой фрезой. Она устанавливается на место пильного диска;

- обработка кромок пальчиковой фрезой. Для этого в конструкции есть отдельная зона с горизонтально расположенным валом привода. На него установлен универсальный патрон для фиксации инструмента;

- сверление отверстий. Выполняется в той же части оборудования, что и фрезеровка пальчиковой фрезой;

- строгание. Осуществляется на отдельном столе. С помощью кронштейнов происходит сдвиг кромок рабочей поверхности. При этом открывается вал с режущими кромками. Для прижима заготовок есть специальное устройство.

Блок управления оборудованием имеет новаторскую конструкцию. Для активации станка необходимо открыть крышку и нажать на соответствующую кнопку. Выключение происходит с помощью нажатия на большую кнопку остановки, расположенную на верхней части защитной крышки.

Разновидности фундаментов по конструкции и материалу

Фундаменты под фрезерный либо другой тип станков различаются конструкцией и используемым для их строительства материалом. Основы под станок разделяют на две группы:

- первую, выступающую просто местом установки;

- вторую, служащую полноценным фундаментом, жестко связанным с оборудованием, например, с помощью болтового соединения.

Первое подходит под легкие механизмы. В его качестве часто выступает цементный пол, имеющийся либо незначительно усиленный, а также отдельные железобетонные плиты. Такая основа часто применяется в домашних условиях для монтажа оборудования.

В таблице далее представлены используемые на практике виды фундаментных конструкций.

Наиболее совершенным вариантом является фундаментная конструкция, оснащенная пружинами. Они практически полностью гасят вибрации.

Материалом для опоры под шлифовальный (либо под любой другой) станок может служить:

- железобетонный монолит, образуемый путем заливки опалубки с установленным внутри арматурным каркасом;

- металлическая свайная конструкция с верхней связкой (рамным ростверком);

- железобетонные готовые блоки, связываемые между собой разными способами;

- одновременно метал и железобетон: бетонные блоки, сваи и металлический ростверк.

При заливке применяют бетон марки М200 (под легкое станочное оборудование) и выше. Крепежами служат как обычные анкера, так и химические.

Строительство оснований под станки регламентируется СНИП 2.02.05-87 «Фундаменты машин с динамическими нагрузками». Станочную технику допускается устанавливать также на прочных межэтажных перекрытиях, но только после проведения предварительных расчетов нагрузки.

Строительство фундамента под станок показано в видеоролике ниже.

Станочное оборудование различных моделей и предназначенное для разного вида работ предъявляет отличающиеся требования к фундаменту. В любом случае опорная конструкция должна соответствовать предъявляемым требованиям, тогда она прослужит долгие годы. При этом вибрационные воздействия на соседнее оборудование и само здание будут минимальными.

Финальные моменты монтажа токарного станка

После осуществления сборки станка (при необходимости) и установке станка на фундамент либо стол, затягивать анкерные болты

Важно также оценить паспортные характеристики, заданные на вырывание анкерных болтов из фундамента. Как правило, из этого значения нужно отбросить около 25% для максимально гарантированной прочности установки

Современные производители станков изготавливают крепежные болты из нержавеющих металлов, либо используя специальные оцинкованные покрытия. Не помешает также дополнительно обработать анкеры антикоррозийным материалом, особенно в местах возможного появления влаги.

После установки, последовательного затягивания анкеров следует ещё раз дополнительно вымерять все поверхности станка уровнем на момент отсутствия неровностей и перекосов. Если у Вас возникли вопросы по монтажу и требуются дополнительные пояснения на месте работ, то мы всегда рады предоставить услугу шефмонтажа. Наши специалисты выедут к Вам и дадут подробные консультации по вопросу правильной установки станка на каждом этапе работ.

Назначение станка

На первом этапе ознакомления необходимо определиться с функциональными возможностями станка. Он предназначен для нескольких видов обработки деревянных изделий и может быть использован для строительства небольшого частного дома, с его помощью можно выполнять ремонтные и восстановительные работы со старой мебелью.

Несмотря на свою многофункциональность, конструкция станка соответствует главному требованию к подобному оборудованию – возможности выполнять одновременно только один тип операции. Это обусловлено не только правилами безопасности эксплуатации, но и предотвращает чрезмерную нагрузку на узлы и агрегаты.

С помощью станка Универсал 2500Е можно делать следующие виды деревообработки:

- несколько типов строгания – по пласти, кромкам и под углом;

- распиловка. Может быть выполнена с продольным или поперечным формированием реза. С помощью специального устройства делается распиловка под углом поперек волокон;

- фрезерование пальчиковой или дисковой фрезой. Для каждой из этих операций выделена отдельная зона станка;

- сверление.

Согласно инструкции по эксплуатации не допускается обработка заготовок, чей размер превышает нормативный. Так как станок относится к разряду настольных – для его нормальной эксплуатации необходимо обустроить полноценное рабочее место.

Наши преимущества

Мы предоставляем полный комплекс услуг по монтажу станков любой сложности. За последние несколько лет мы выполнили монтаж обрабатывающих в таких отраслях отраслях:

- Аэрокосмическая промышленность

- Горнодобывающая промышленность

- Машиностроение

- Оборонная промышленность

- Авиастроение

- Легкая промышленность

- Металлургия

- другие отрасли.

Выполненные работы в вашей отрасли можно увидеть в разделе Завершенные проекты.

Мы работаем по всей России – оперативно доставляем необходимое оборудование на объект, мобилизуем наших сотрудников, а при необходимости строим временный городок, который сворачиваем после сдачи проекта. Наши сотрудники готовы работать в 2-3 смены, если у заказчика возникает потребность в скором запуске оборудования.

Спецприспособления и расточные головки

Резцы расточные с цилиндрическим хвостовиком для координатно-расточных станков с пластинами из твердого сплава

Координатный расточный станок выполняет обработку деталей при помощи всевозможных съемных режущих насадок. Сам резец представляет собой изделие, рабочая часть которого изготовлена из инструментальной стали. Элемент крепится в головке при помощи державки хвостовика.

Конструктивно держатель резца выполнен так, чтобы последний мог свободно перемещаться на специальном ползуне. С аппаратной частью координатно-расточного станка ползун связан через распределительную планку. При необходимости перемещения резца под воздействием управляющего сигнала срабатывает автоматический элемент в планке, после происходит сдвиг в ту или иную сторону шпиндельной бабки.

Еще одна операция, где применяют спецприспособление – изготовление матрицы для пресс-формы (растачивание). В качестве универсального инструмента выступает регулируемая головка. Этот элемент снабжен пазом для перемещения ползуна и регулятором-кольцом с нанесенной на него шкалой. Настройку (предварительную и точную) осуществляют механически при помощи двух винтов.

Лучшие модели

Самыми популярными производителями координатно-расточных станков, таким образом, являются МЗКРС и «Стан-Самара». Наиболее же востребованные на производстве модели — это:

- координатно-расточной станок 2А450;

- модель 2Д450;

- станок 2В440А;

- оборудование 2431;

- станок 2421.

Какие технические характеристики имеют эти станки, можно посмотреть в представленной ниже таблице.

| Параметр | 2А450 | 2Д450 | 2В440А | 2431 | 2421 |

| Рабочая поверхность стола (мм) | 1100 х 630 | 800 х 400 | 560 х 320 | 450 х 250 | |

| Вес станка (кг) | 7300 | 7800 | 3630 | 2510 | 1610 |

| Минимальный/максимальный диаметр отверстия (мм) | 30/250 | 25/250 | 18/125 | 12/80 | |

| Максимальный вес обрабатываемой заготовки (кг) | 600 | 320 | 250 | 150 | |

| Частота вращения шпинделя (оборотов в минуту) | 50-2000 | 75-3000 | 135-3000 | ||

| Общая мощность электродвигателей (вКт) | 4,5 | 2 | 2,2 | 2,81 | 10 |

Все эти модели координатно-расточных станков отличаются надежностью, высокой производительностью и ремонтопригодностью. Использоваться такие станки могут на предприятиях металлургической отрасли, машиностроения и т. д.

Выгрузка станка с транспорта.

Начнем с доставки оборудования на территорию, где предполагается его эксплуатация. Разгрузка оборудования требует достаточной квалификации персонала занимающегося разгрузочными работами. Грузоподъемные механизмы (погрузчики, краны, стропы, траверсы) должны иметь более высокую грузоподъемность по сравнению с весом оборудования. Использование механизмов, грузоподъемность которых ниже веса оборудования может привести к возникновению аварийных ситуаций, порче оборудования, причинению вреда здоровью персонала. По этой причине грузоподъемные механизмы всегда выбирают, так сказать, “с запасом”. Говоря о кране необходимо отметить, что существует зависимость грузоподъемности крана от вылета стрелы.

Рис 1: Стропа грузоподъемного механизма

Рис. 2 Погрузка станка подъемным краном

Если используются стропы, то текстильные. Здесь мы не говорим о том, что следует отдавать предпочтение текстильным стропам, а подчеркиваем, что должны использоваться исключительно они.

Рис 3: Текстильные стропы грузоподъемного механизма

Транспортировка станка с места выгрузки до места установки иногда вызывает существенные сложности. Необходимо учитывать ровный ли пол, есть ли приспособления для перемещения станка по цеху и т.п. Для такой транспортировки используются:

- Лебедка

- Тележка

- Вилочный погрузчик

Рис 4: Лебедка для транспортировки станка

Рис 5:Тележка для транспортировки станка

Рис 6: Вилочный погрузчик для транспортировки станка

Технические характеристики

Подробно ознакомиться с функциональными возможностями станка можно прочитав технический паспорт оборудования. В нем подробно описываются параметры для каждой операции. С их помощью можно составить перечень требований к заготовкам и степени их обработки.

Обзор технологических возможностей оборудования лучше всего делать по определенным типам операций. Некоторые из них выполняются на одних и тех же узлах, поэтому возможно повторение параметров.

Распиловка и обработка дисковой фрезой:

- максимальный диаметр пильного диска – 25 см;

- диапазоны глубины пропила составляет от 0 до 88 мм;

- диаметр дисковой фрезы не должен превышать размер 12,5 см;

- толщина фрезы – 10 мм;

- диаметр посадочного отверстия нормирован — 32 мм;

- размер стола – 64,6*55,6 см.

- максимально допустимая ширина строгания, выполняема за один проход – 27 см;

- варианты глубины строгания – от 0 до 3 мм;

- габариты стола – 95,5*28,6 см.

Фрезерование пальчиковой фрезой и сверление:

- диапазон диаметров хвостовика фрез и сверла – от 6 до 12 мм;

- размер стола – 34*19 см.

Частота вращения привода нормирована и составляет 5200 об/мин. Также следует учитывать возможные диапазоны распиловки при обработке вдоль волокон. Угол может быть только положительным, его максимальное значение равно 45°. Аналогичный параметр при обработке пилой вдоль волокон при помощи специального приспособления составляет ±45°.

Выравнивание и закрепление станка

После установки машины на месте и перед окончательным закреплением её необходимо выровнять по трём координатам – двум горизонтальным плоскостям и вертикали. Для этого используются металлические клинья, изготовленные из стали с малым коэффициентом термического изменения линейных размеров. Правила выравнивания являются уникальными для конкретной модели, и при проведении этой операции следует неукоснительной исполнять требования эксплуатационной документации.

Правильно установленный и выровненный станок прикрепляется к монтажной поверхности. Закрепление выполняется с помощью специальной арматуры и мощных анкерных болтов, которые надёжно удерживают технику на протяжении всего периода эксплуатации. Под головки болтов обязательно подкладываются пружинные шайбы из закалённой стали, препятствующие самопроизвольному вывинчиванию метизов в условиях вибраций.

Ножи.

Следующее, что нужно проверить, ножи. Высота ножей должна быть равной высоте приемного стола. Если заготовка после строгания имеет порывистость или большие сколы, есть вероятность того, что ножи не отрегулированы. На рисунках слева показано, как используя линейку проверить, что все ножи расположены на одной высоте. Используя гаечный ключ, ослабьте прижимную планку ножа, сделайте необходимые исправления и затяните гайки прижимной планки. Проверьте высоту каждого из ножей. Рисунок слева показывает правильный конечный результат. Когда вращаем режущую головку, каждый из ножей должен сделать с линейкой очень легкий контакт в самой верхней части дуги, по всей ширине стола.

Глубина строгания. Настроив высоту ножей, переходим к настройке ножей на глубину строгания, это означает на какую глубину будет фуганок остругивать древесину при каждом проходе. На самом деле, глубина строгания устанавливается перемещением подающего стола вверх или вниз. Существует две наиболее распространенных ошибки. Первая ошибка — большая глубина строгания, меньшая глубина строгания помогает свести рывки и сколы на изделии к минимуму. Другая распространенная проблема, которая требует регулировки приемного стола, когда фуганок делает глубже срез на краю заготовки. Обычно это исправляется регулировкой, нужно искать, в каком месте нет параллельности между столами и режущей головкой.

Упор. Следующий шаг в настройках, это проверить упор на фуганок. Для большинства изделий упор должен быть настроен под углом 90° по отношению к подающему и приемному столам. Это довольно простая регулировка. Все, что вам нужно сделать, это используя угольник выполнить регулировку упора по отношению к столам. Убедитесь, что во время настройки столы чистые .

Установка и закрепление резца | Токарная обработка

Перед обтачиванием нужно правильно установить резец в резцовой головке. Необходимо следить за тем, чтобы выступающая часть резца была возможно короче – не больше 1,5 высоты его стержня. При большем вылете резец при работе будет вибрировать и в результате обработанная поверхность получится негладкой или волнистой, со следами дробления.

На рис. 31 показана правильная и неправильная установка резца в резцовой головке.

Рис. 31. Установка резца в резцовой головке

В большинстве случаев рекомендуется устанавливать вершину резца на высоте центров станка. Для этого применяют подкладки (не больше двух), помещая их под всей опорной поверхностью резца (рис. 32).

Рис. 32. Установка резца при помощи подкладок Рис. 33. Проверка установки резца по высоте центров

Подкладки представляют собой плоские стальные пластинки длиной обычно 150-200 мм. Токарь должен иметь набор таких подкладок разной толщины. Не следует пользоваться случайными подкладками.

На рис. 32 показана правильная и неправильная установка резца при помощи подкладок.

Для проверки положения вершины резца по высоте центров подводят его к предварительно выверенному заднему центру, как показано на рис. 33. Для этой цели можно пользоваться риской, проведенной на пиноли задней бабки на высоте центра.

Закрепление резца в резцовой головке должно быть надежным и прочным: резец должен быть закреплен не менее чем двумя болтами. Болты, закрепляющие резец, должны быть равномерно и туго затянуты.

Стоимость поворотного стола

Магазины предлагают большой ассортимент поворотных столов для фрезерных станков. В таблице приведены ориентировочные цены на некоторые типовые поворотные столы, не бывшие в употреблении.

| Тип конструкции | Ориентировочная цена, руб. |

| Круглый фрезерный | 40 000 |

| Синусный | 48 000 |

| Поворотный круглый (привод ручной или механизированный) | 80 000 |

| Вертикальный с механизированным приводом | 75 000 |

| Горизонтально-вертикальный (Польша) | 113 000 |

| С механической системой отсчета (Россия) | 200 000 |

| Глобусный | 313 000 |

Стоимость поворотного стола зависит от его типа, конструкции, наличия дополнительных элементов, необходимости выполнения пуско-наладочных работ и фирмы–изготовителя.

Установка резца на токарном станке

Для чего нужна правильная установка резца на токарный станок и как правильно осуществить монтаж? Основные правила, а также некоторые тонкости.

Весь ход процесса точения на токарных станках от самого начала и вплоть до окончательного результата в основном определяется грамотной установкой резца в резцедержателе. В противном же случае при его неправильном положении станку грозит довольно быстрый износ режущей кромки.

Не редко также из-за этой неполадки возникают серьёзные поломки оборудования, которые часто влекут за собой следом ощутимые материальные убытки на производстве.

Перед началом необходимо сперва тщательно очистить опорные поверхности держателя. Главное правило установки резца на токарный станок по сути заключается в том, что его вершина обязательно должна находиться на уровни линии центров станка.

Помните, что установка ниже этой линии приведёт к выталкиванию детали из центров при набегании, а установка выше – к недопустимому нагреву и крайне быстрому износу.

Но в иных случаях для дополнительного улучшения работы резца допускаются незначительные отклонения. К примеру, в процессе черновой обработки деталь устанавливают с небольшим превышением над уровнем центров, составляющем от 0.3 до 1.2 мм (зависит исключительно от диаметра обрабатываемого изделия).

Совершенно другой случай – чистовое точение, при котором установка резца осуществляется со снижением на аналогичную величину.

Будучи закреплённым в резцедержателе не менее, чем двумя болтами, резец необходимо подвести строго к центру задней или же передней бабки и отрегулировать по высоте, подстилая при этом под него не более трёх подкладок. Это придаст максимальную точность при установке детали.

Отдельного упоминания также заслуживают сами подкладки: их следует подготавливать целым комплектом сразу же заблаговременно. Не стоить их заменять на куски металла или же другие иные материалы.

Подкладки нужно класть на опорную поверхность резцедержателя, при этом контролируйте вылет резца – он не должен превышать 1.5 высоты стержня, в противном случае вибрации детали при работе станка не избежать.

Дальнейшая регулировка резца на необходимую глубину может быть произведена двумя путями: методом пробных стружек или с лимбом поперечной подачи. Выбирая первую технологию, резец подводят вплотную до первого касания к поверхности вращающейся детали.

После чего он отводится вправо и далее глубина резания устанавливается уже глаз. Если диаметр проточки детали после этого вышел больше необходимого, всё повторяется с новой глубиной резания до получения требуемого результата.

Видео: подгонка (установка) резцов под токарный станок.

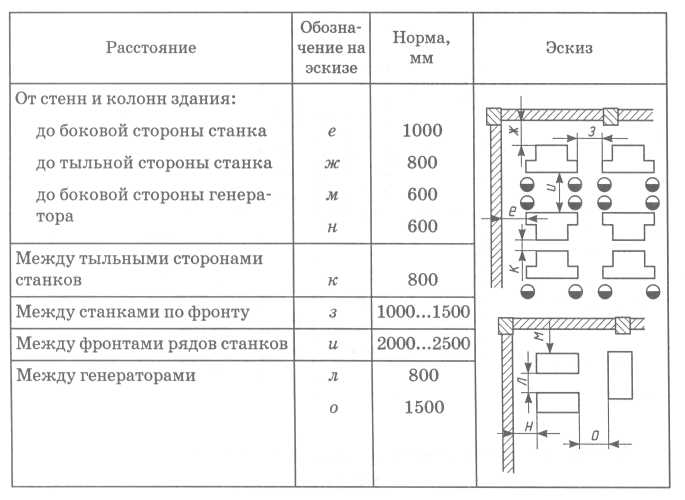

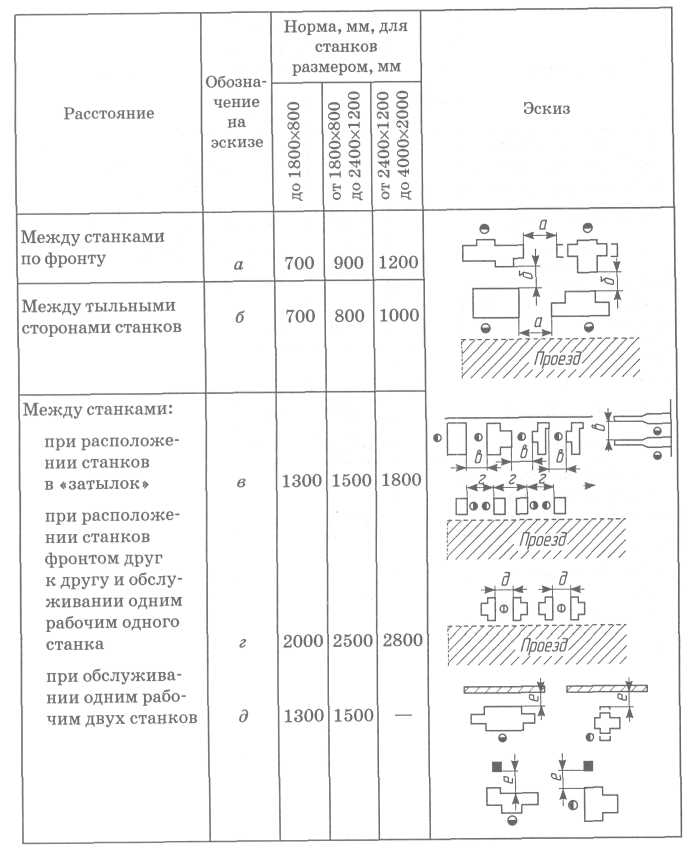

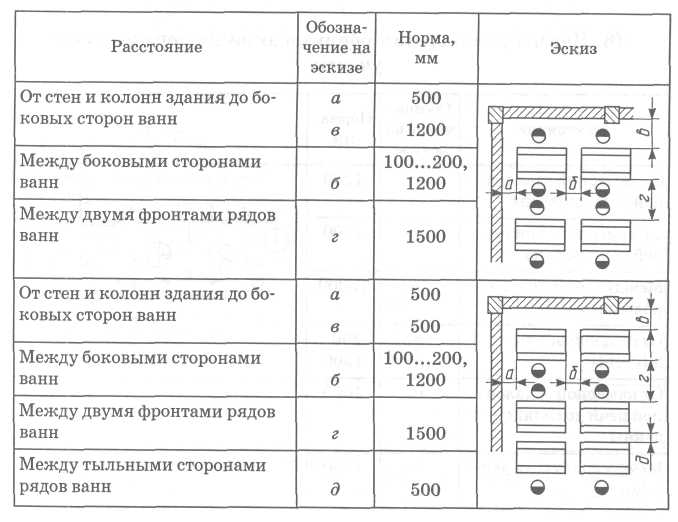

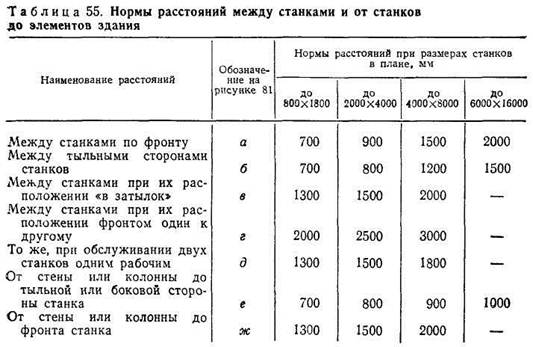

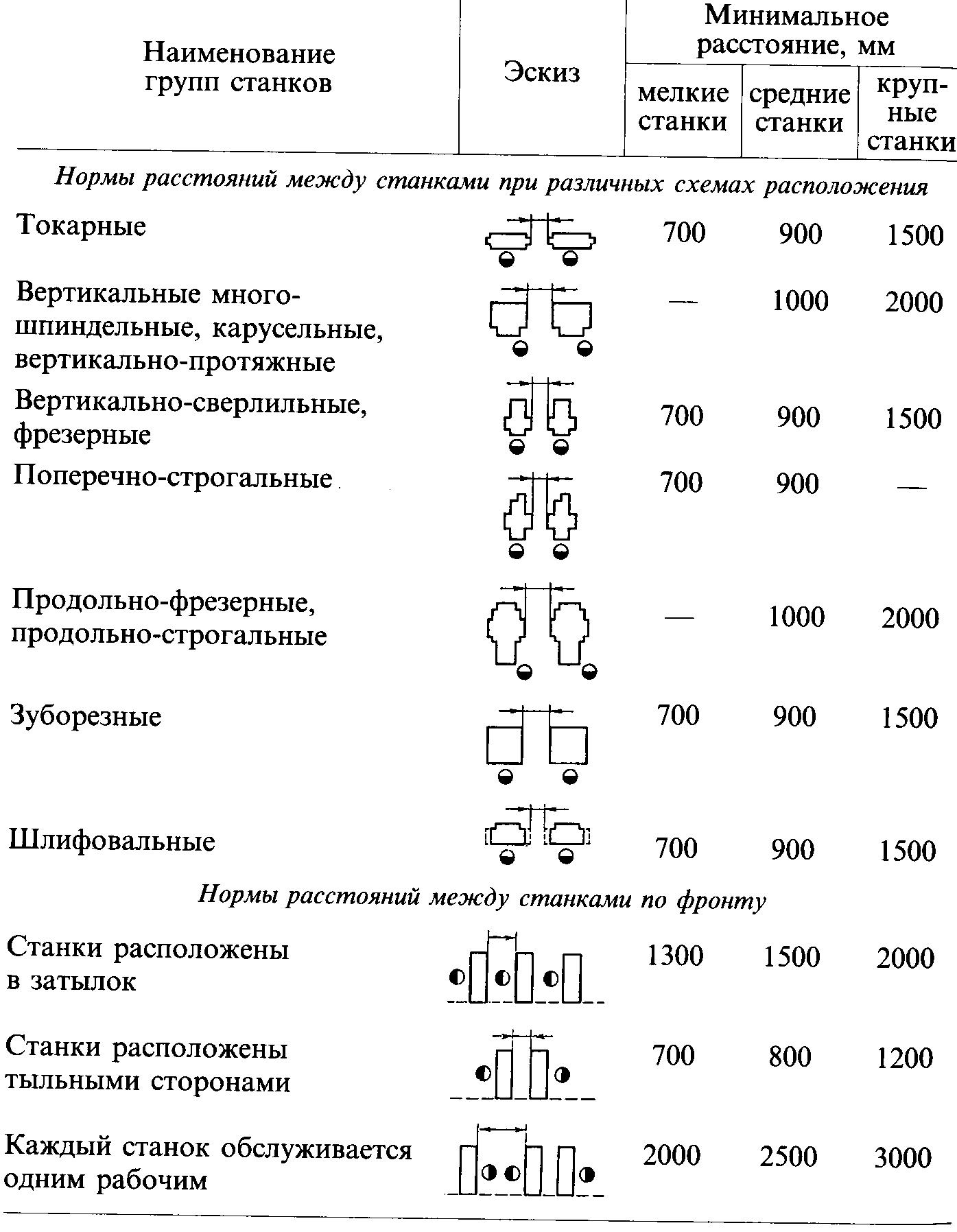

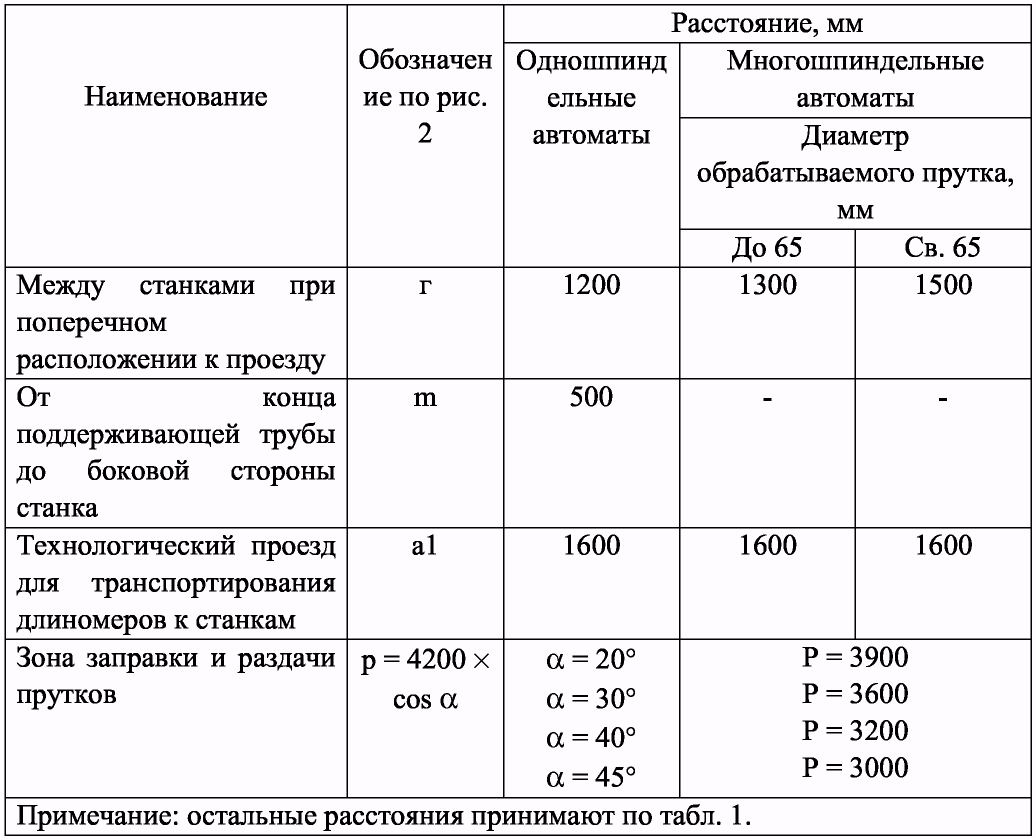

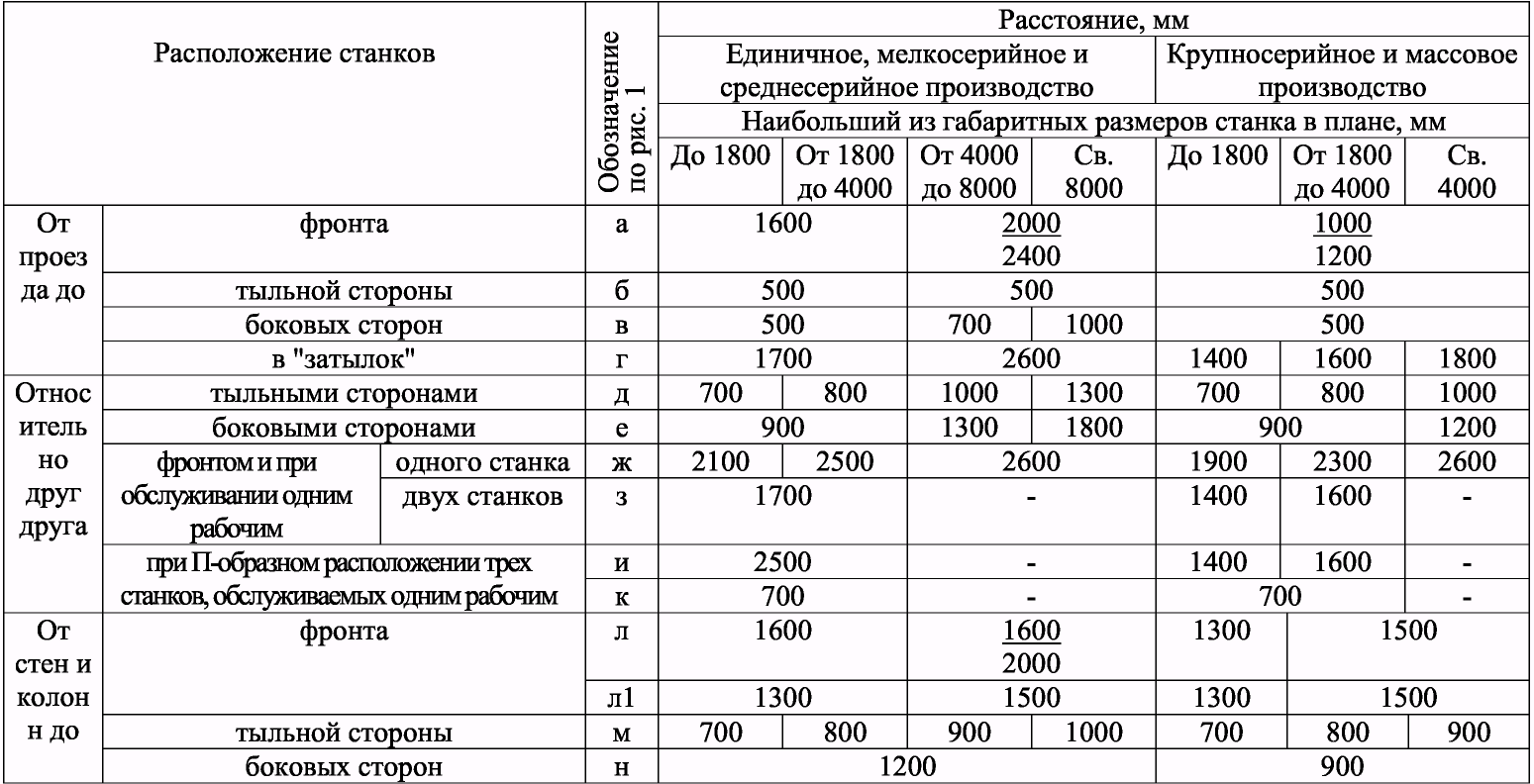

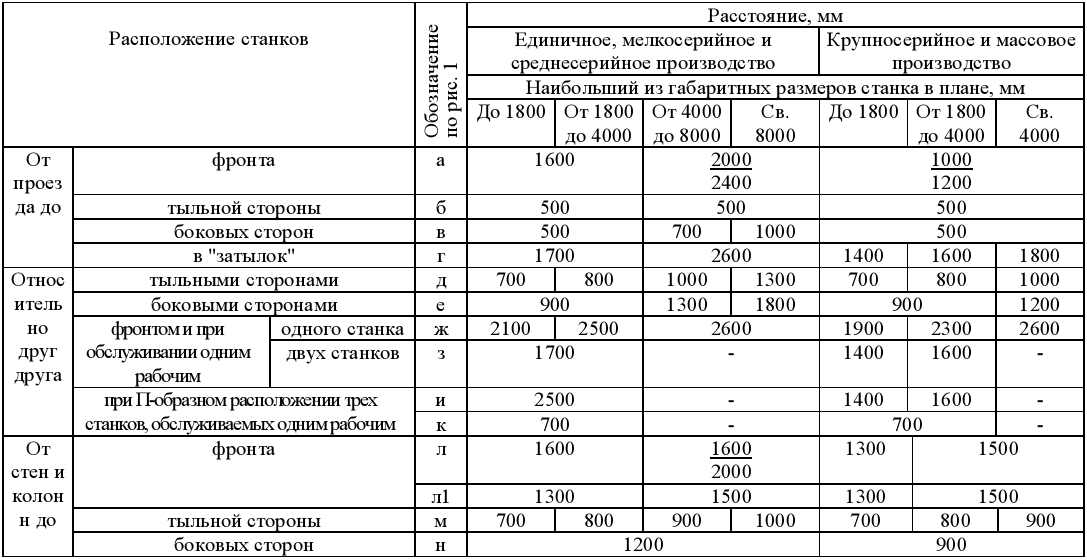

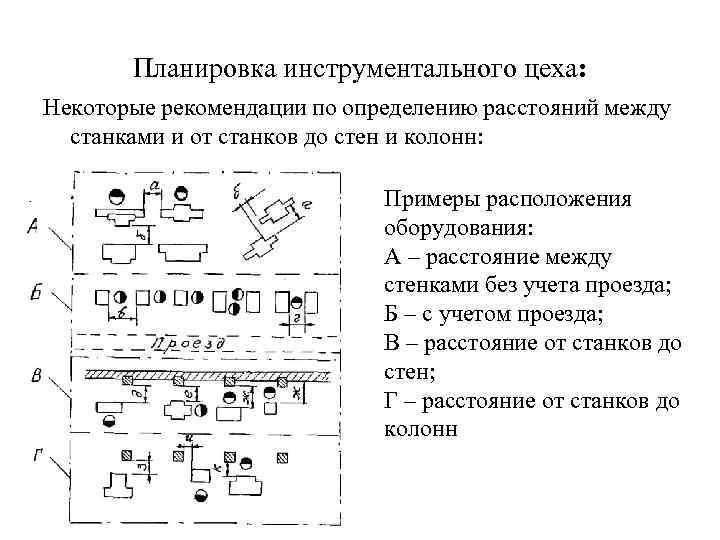

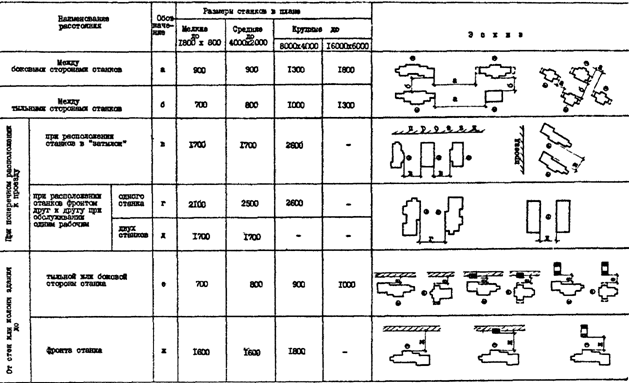

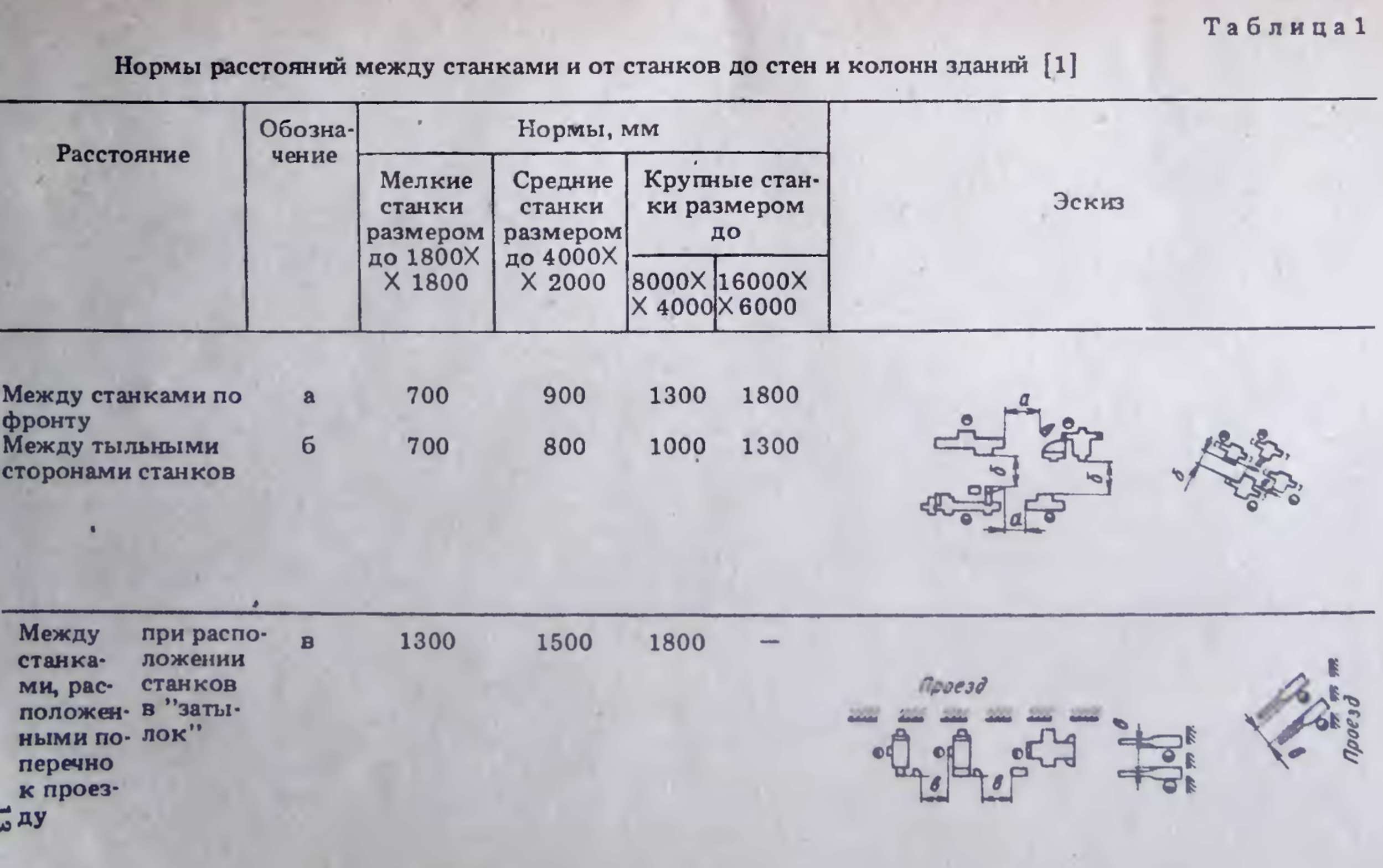

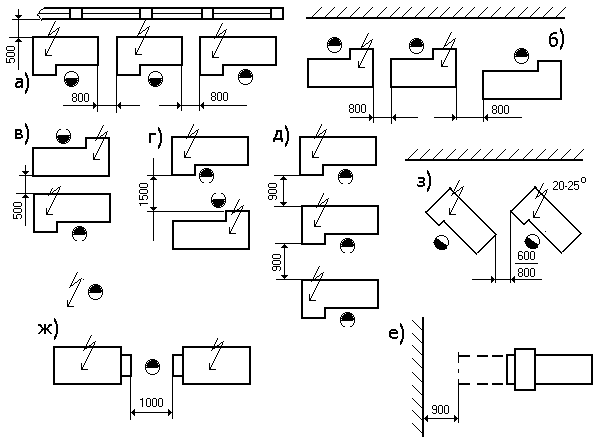

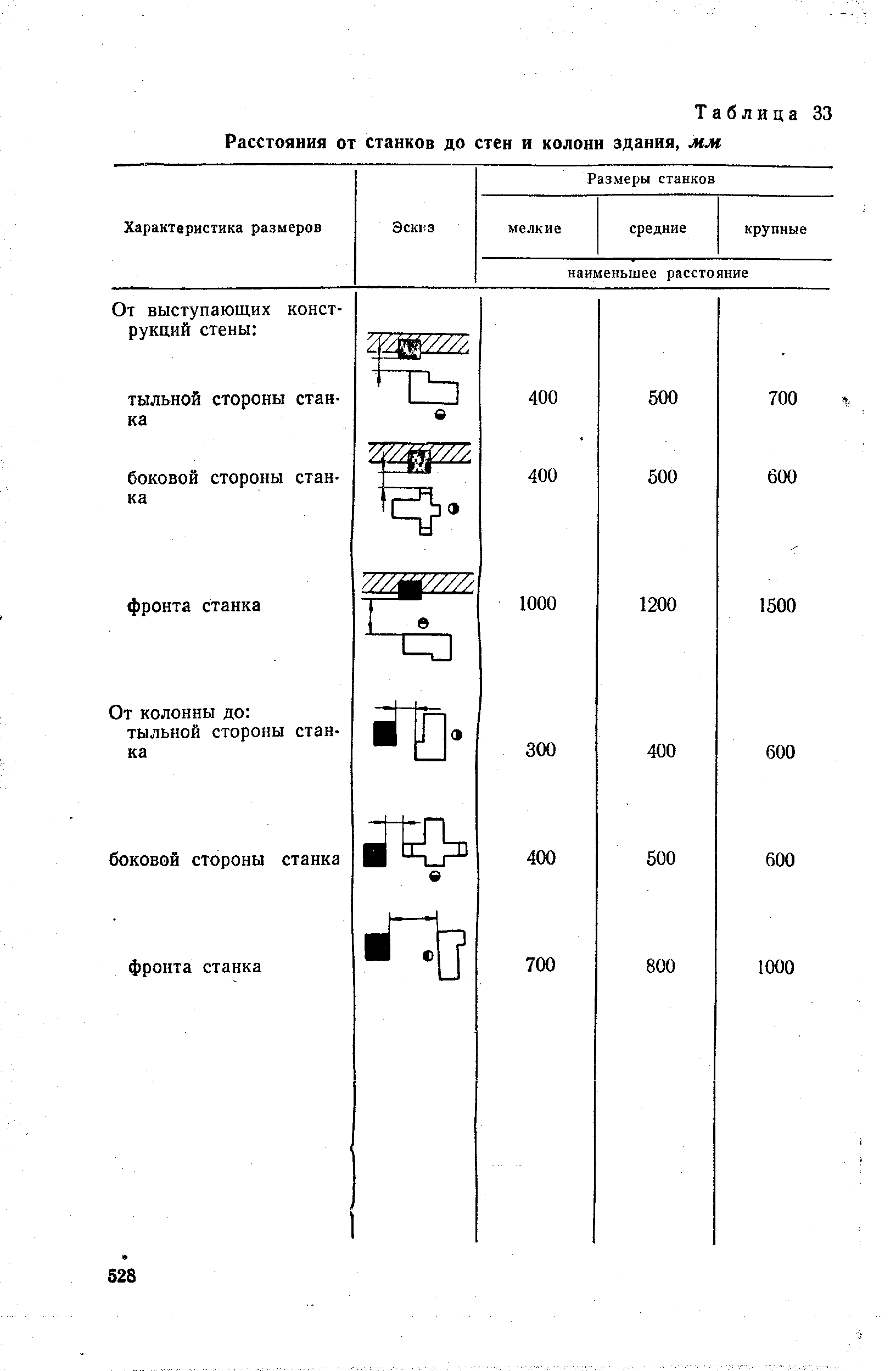

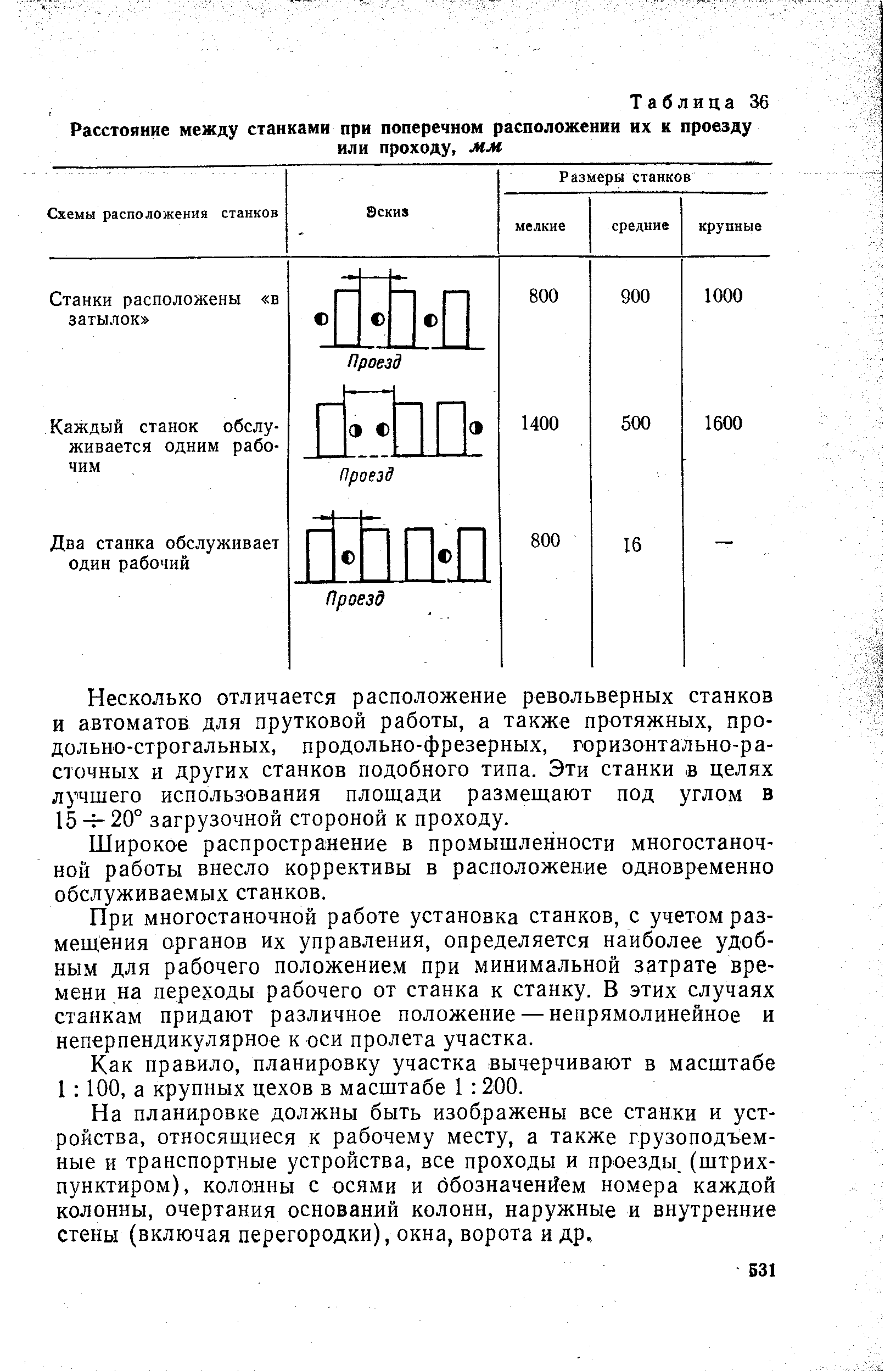

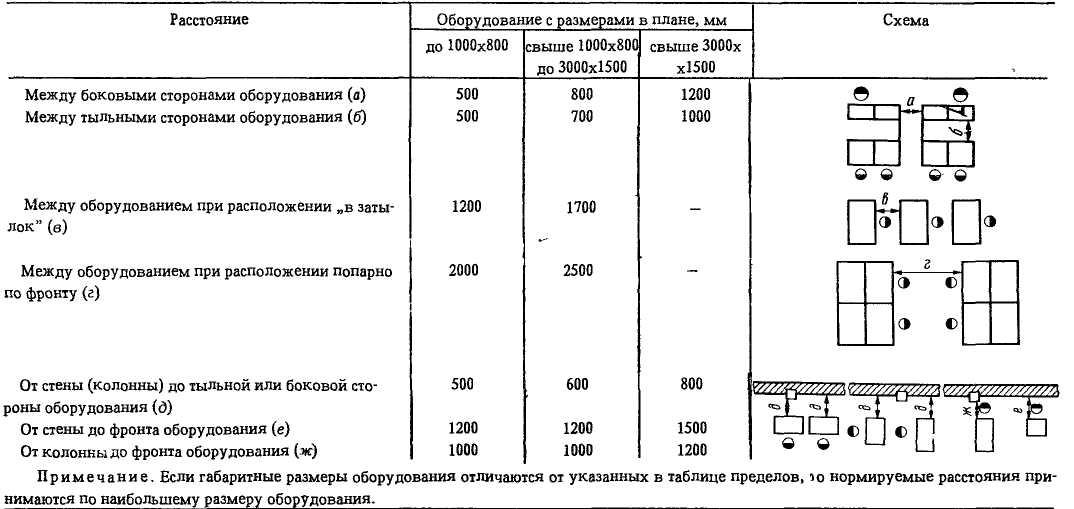

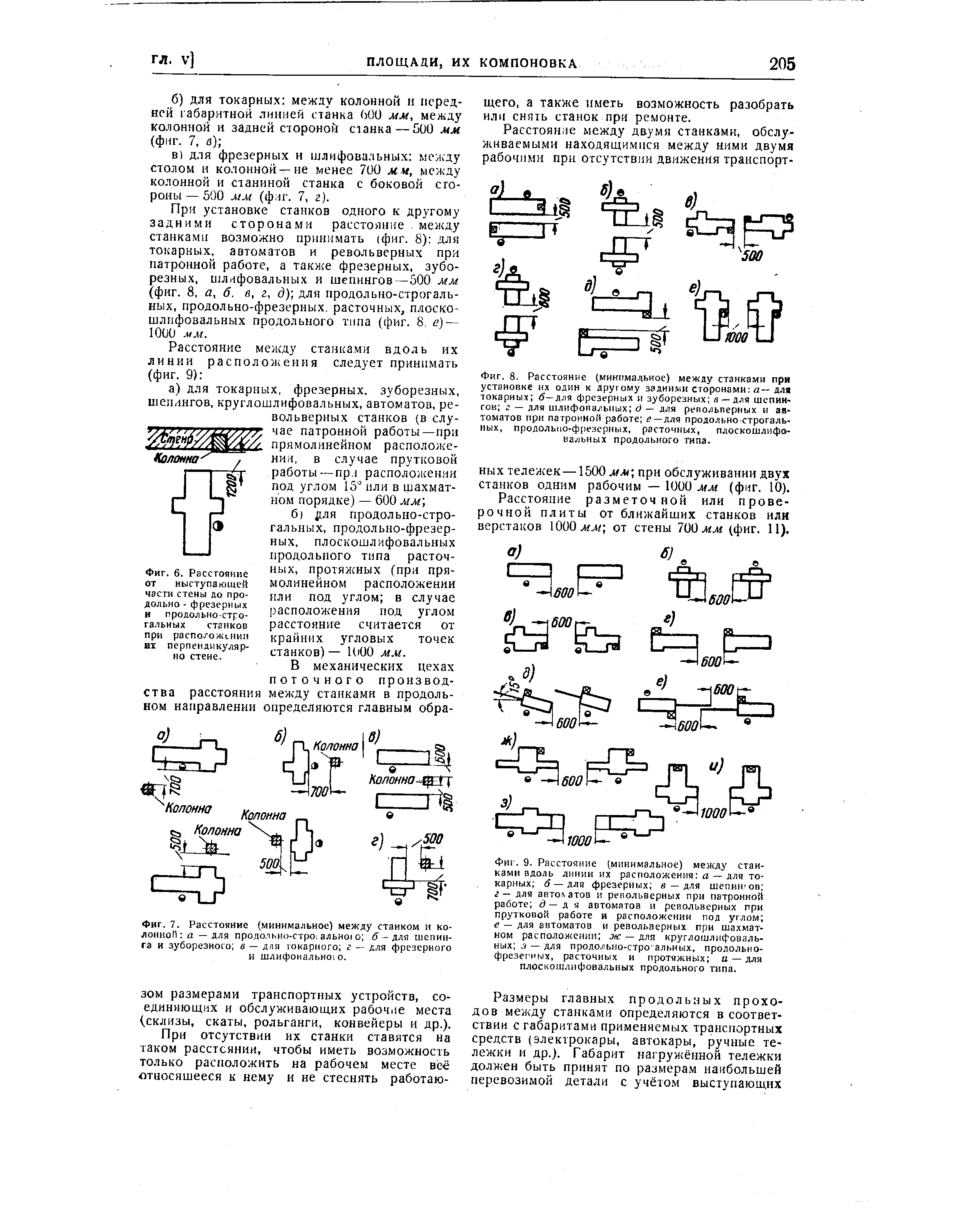

Основные правила расстановки станков

Минимальное расстояние между станками и стенами или колоннами зависит от габаритных размеров станка. Для движущихся частей габаритные размеры включают в себя размах как в одну, так и в другую стороны.

Расстояние от стены до задней стенки станка должно быть не менее 500мм.

Допускается установка станков вплотную к стене (100…200мм) при небольших их габаритах (500х1000) при условии, что позади станка нет движущихся частей и расстояние между станками не менее 500мм. Если станок расположен вблизи колонны, то необходимо соблюдать следующие минимальные расстояния:

1)между задней и боковой стороной и колонной – не менее 200…500мм;

2)между колонной и передней стороной – не менее 400…500мм, если есть рабочее место – не менее 1000мм.

Расстояние между передней стороной станка и задней стороной смежного станка – не менее 1000мм. Расстояние между передними сторонами станков, обслуживаемых двумя рабочими – не менее 1500мм, одним рабочим – не менее 800…1000мм. Поперечные расстояния между станками (не менее 500мм) должны быть ограждены для исключения прохода людей (можно установить шкафчики).

Одноимённые станки располагаются рядом. На наиболее хорошо освещённых участках цеха устанавливаются токарные станки. Сверлильные станки требуют большого объёма производства для обработки крупногабаритных деталей.

Если требуется применение транспортировочных тележек при перемещении детали, то минимальные проходы необходимо увеличить на 700…800мм в месте маршрута. Если вместо тележки используются другие транспортные средства, то поступают аналогично.

Организация рабочего места

Для повышения коэффициента использования станка в основу организации рабочего места должен быть положен принцип отрыва рабочего от станка. Для этого необходимо, чтобы наряд, чертёж, заготовки, инструмент доставлялись непосредственно к рабочему месту. Желательно, чтобы рабочий изготовлял однотипные детали. Работы по настройке станка должны проводиться в ремонтную смену. Необходимо соблюдать порядок на рабочем месте.

studopedia.org — Студопедия.Орг — 2014-2020 год. Студопедия не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования (0.001 с) .

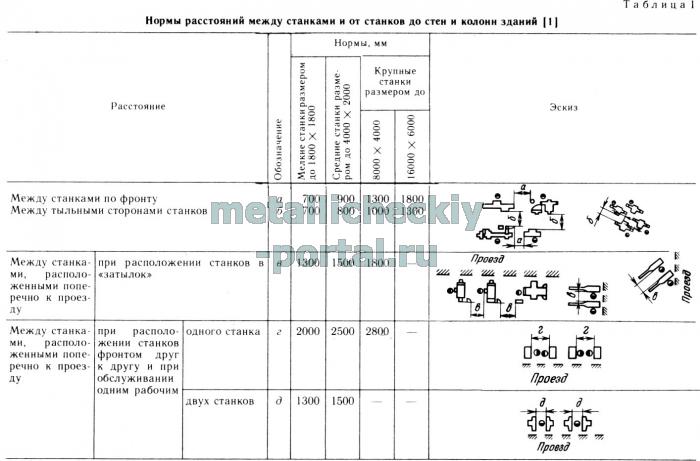

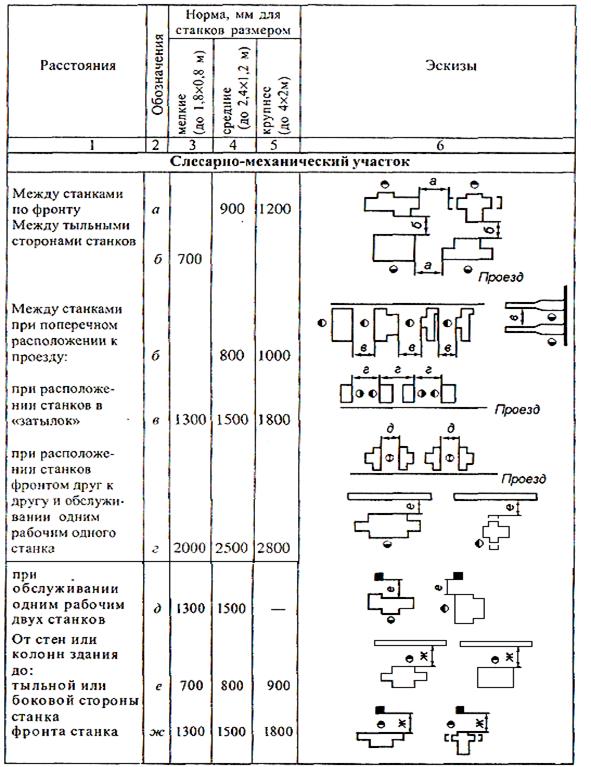

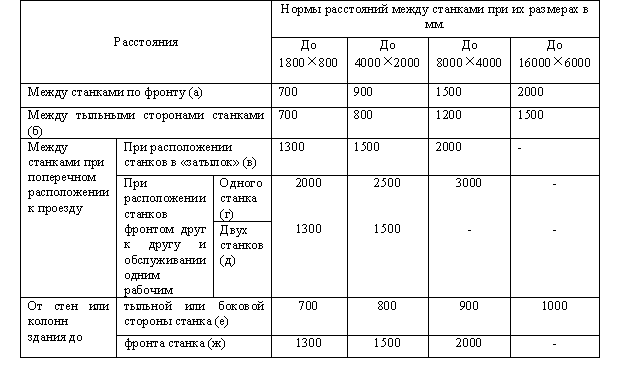

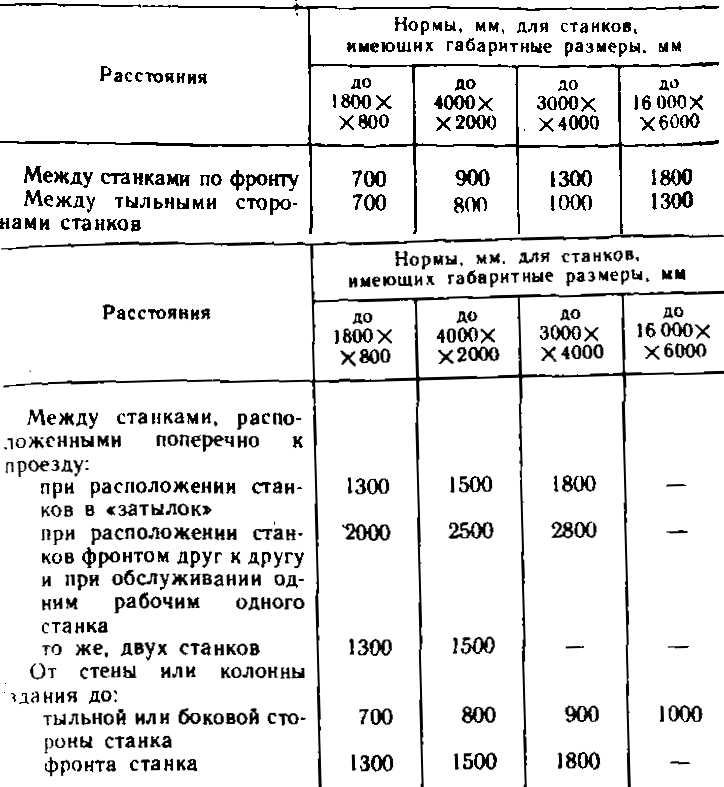

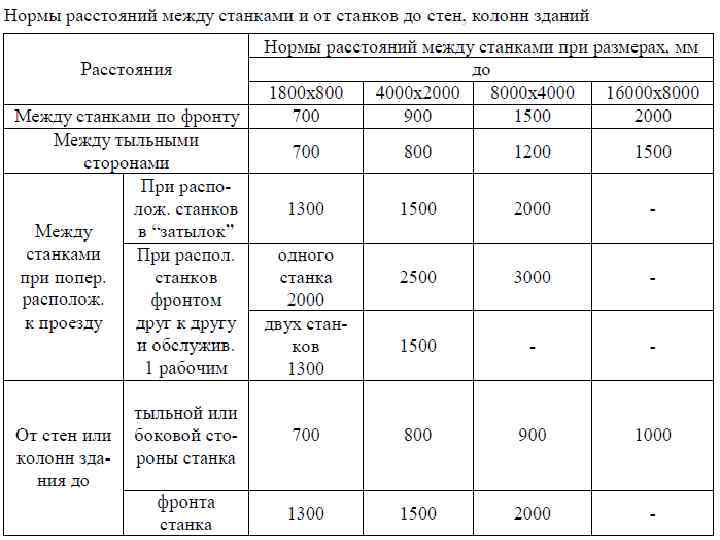

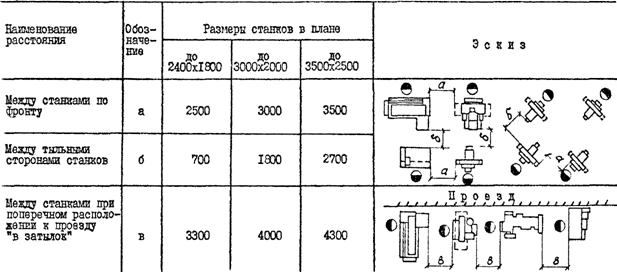

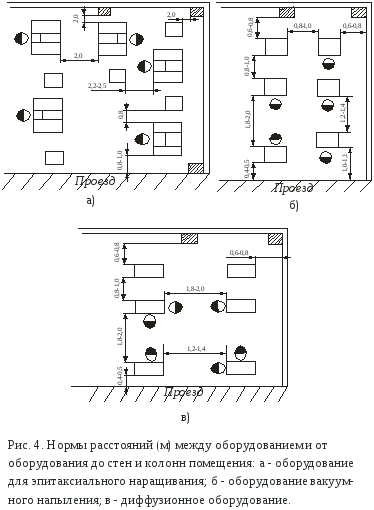

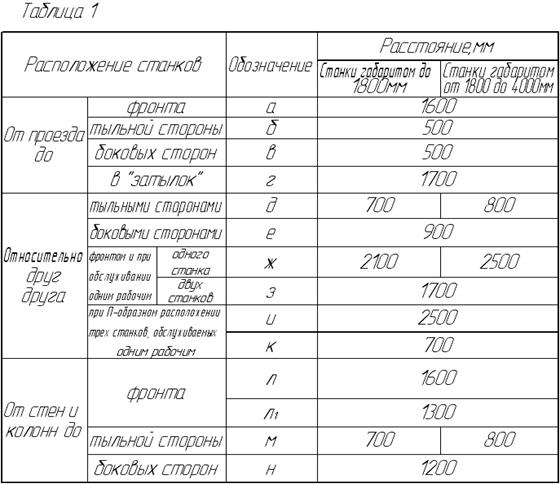

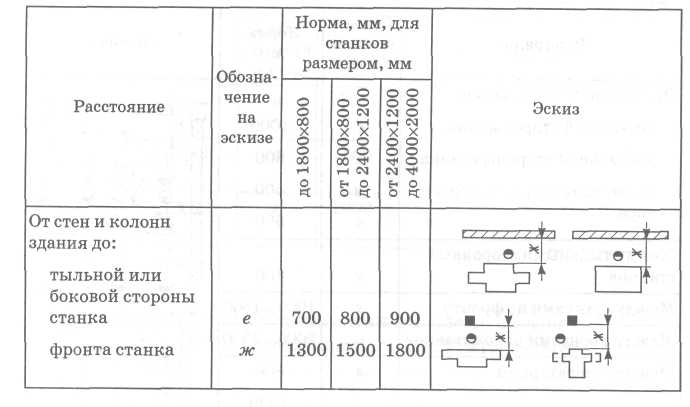

Нормы расстояний (мм) между станками и от станков до стен и колонн зданий

|

Расстояние |

Обозна-чение |

Мелкие станки габаритом до 1800x800 мм |

Средние станки габаритом до 4000x2000 мм |

Крупные станки |

Схема |

|

|

до 5000x3000 мм |

до 8000x4000 мм |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Между станками по фронту |

а |

700 |

900 |

1200 |

1500 |

|

|

Между тыльными сторонами станков |

б |

700 |

800 |

1000 |

1200 |

|

|

При расположении станков фронтом друг к другу |

д |

1300 |

1500 |

– |

– |

|

|

Между станками при поперечном расположении к проезду: |

||||||

|

– при расположении станков в «затылок» |

в |

1300 |

1500 |

1800 |

2000 |

Окончание табл.10

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

– при расположении станков фронтом друг к другу и обслуживании одним рабочим: |

||||||

|

г |

2000 |

2500 |

2800 |

3000 |

||

|

д |

1300 |

1500 |

– |

– |

||

|

От стен или колонн здания: |

е |

700 |

800 |

900 |

900 |

|

|

ж |

1300 |

1500 |

1800 |

2000 |

Нормы ширины проездов и расстояний между рядами станков

|

Расположение проезда |

Ширина проезда и расстояние |

||||||

|

При транспортировке |

|||||||

|

талями на монорельсе |

мостовыми (опорными |

||||||

|

Размеры транспортируемых деталей |

|||||||

|

до 800 |

до 1500 |

до 800 |

|||||

|

А |

Б |

А |

Б |

А |

Б |

||

|

Между тыльными или боковыми сторонами станков |

– |

– |

– |

– |

2000 |

2500 |

|

|

Между одним рядом станков, расположенных к проезду тыльной стороной, и вторым рядом станков, расположенных к проезду фронтом |

1200 |

2500 |

2000 |

3300 |

2000 |

3300 |

|

|

Между фронтами двух рядов станков |

1200 |

3200 |

2000 |

4000 |

2000 |

4000 |

|

|

Примечание. * – грузоподъемность до 1 т; ** – грузоподъемность до 3 т; *** – грузоподъемность до 5 т. |

Таблица 11

при механизированном верхнем и напольном транспорте

|

между рядами станков, мм |

|||||||||||

|

верхним транспортом |

При транспортировке напольным транспортом |

||||||||||

|

и подвесными кранами |

электротележками (электрокарами) |

||||||||||

|

или тары с деталями, мм |

|||||||||||

|

до 1500 |

до 3000 |

Характер движения |

до 800* |

до 1500** |

до 1800*** |

||||||

|

А |

Б |

А |

Б |

А |

б |

А |

Б |

А |

Б |

||

|

2500 |

3000 |

3500 |

4000 |

Одностороннее Двустороннее |

2000 3000 |

2500 3500 |

2500 3500 |

3000 4000 |

3000 4000 |

3500 4500 |

|

|

2500 |

3800 |

3500 |

4800 |

Одностороннее |

2000 |

3300 |

2500 |

3800 |

3000 |

4300 |

|

|

2500 |

4500 |

3500 |

5500 |

Одностороннее |

2000 |

4000 |

2500 |

4500 |

3000 |

5000 |

|

Таблица 12

Соседние файлы в папке Спецгл. ч.3

- #11.03.201634.3 Кб1661-2 стр..doc

- #11.03.201623.07 Mб699Спецглавы-3.doc

torgopt59.ru

torgopt59.ru