Как сделать самодельные тиски для столярных работ

Вследствие разнообразия запчастей, которые предлагает современный рынок, а также благодаря интернету, где можно найти большое количество чертежей с размерами, тиски своими руками изготовить абсолютно непроблематично. Сразу стоит отметить, что цена самодельного инструмента будет на порядок ниже стоимости готовых тисков.

Полезный совет! Чтобы оборудование было удобным и справлялось с поставленной задачей, перед тем как сделать тиски, необходимо заранее подобрать размеры, продумать наличие инструментов и материалов, подготовить заготовки.

Первое, что следует учитывать при изготовлении столярных тисков, – это то, что губки должны быть изготовлены из древесины мягких пород, что позволит избежать повреждения мягких деталей.

Чтобы работа была максимально удобной, тиски прикручивают к верстаку. Затем на неподвижной половине крепят простую мебельную гайку для последующего вкручивания шпильки. Последняя, в свою очередь, и будет отвечать за подвижность механизма. Следующий этап – это фиксация шайбы на подвижной губке и крепление воротка к рукоятке. Сами наконечники для губок можно сделать из простой фанеры.

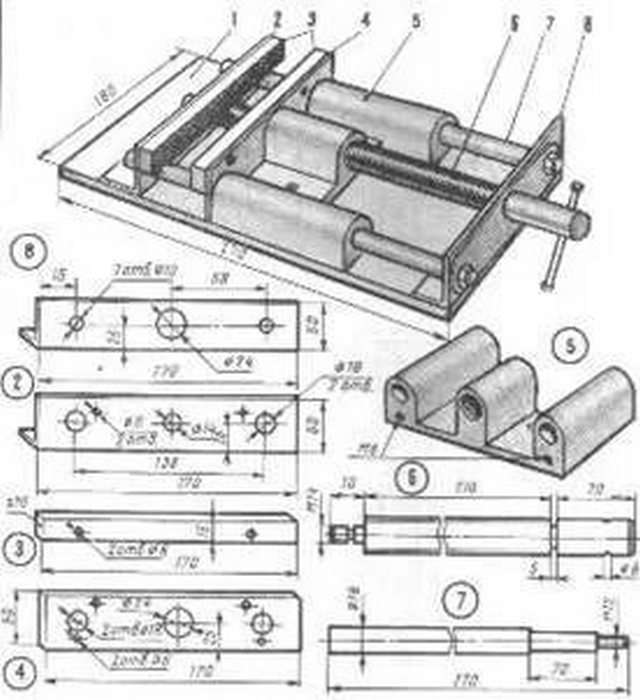

Если нужно изготовить самодельные тиски для сверлильного станка своими руками, то следует выполнить разметку деталей, после чего вырезать три одинаковых бруса. Станину готовят из толстой доски либо же из трех листов фанеры. На двух неподвижных брусках сверлят по два вертикальных отверстия, на третьем – отверстие под шпильку, выполняющую роль зажимного механизма. Далее монтируют гайку в брус.

К концу шпильки приваривают маленький пятачок с четырьмя отверстиями для фиксации. Далее прикручивают шпильку к неподвижной губке, а ее конец – к подвижной. Саму же готовую конструкцию крепят на верстак.

Верстачные тиски своими руками в домашних условиях: видео, фото, схема

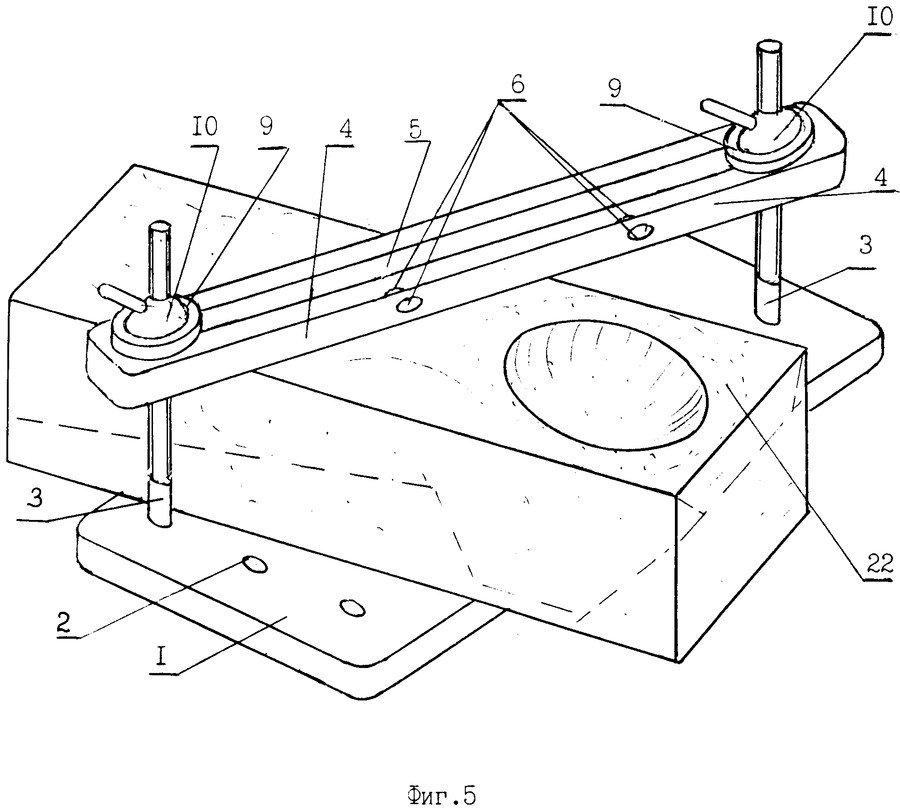

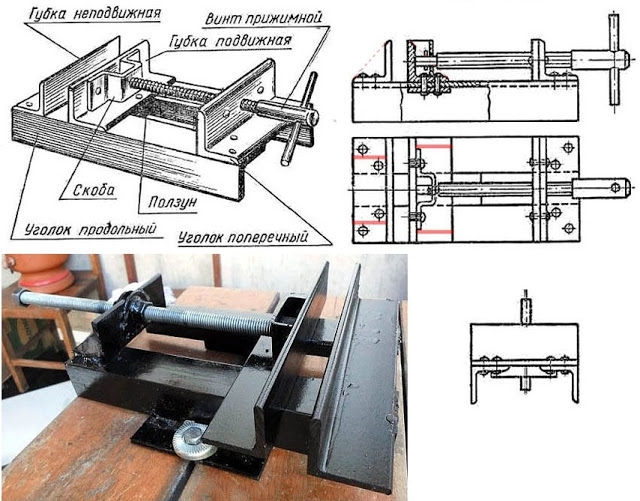

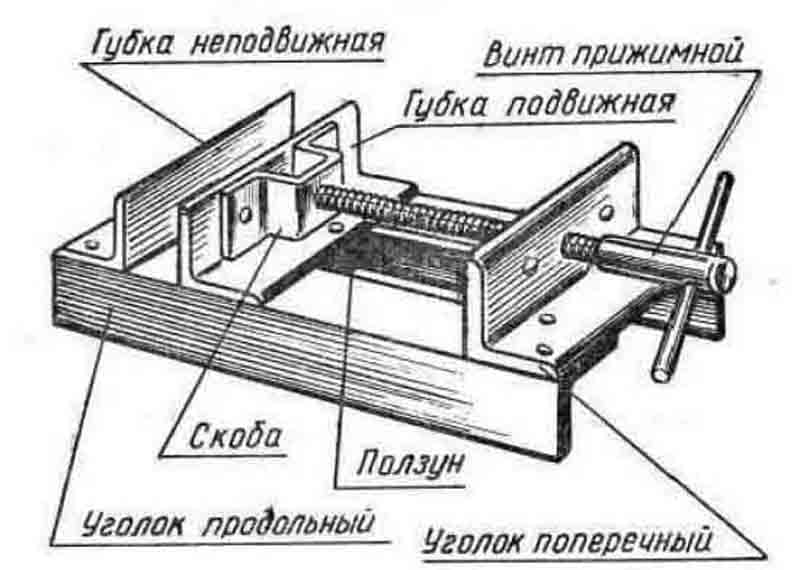

Подвидом столярных тисков, которые можно легко изготовить из дерева, являются тиски Моксона, или верстачные тиски, которые позволяют осуществлять фиксацию больших и габаритных досок, фанеры и панелей. При этом они не требуют обширной площади в мастерской, производят их из дерева. Для изготовления деревянных тисков своими руками потребуются:

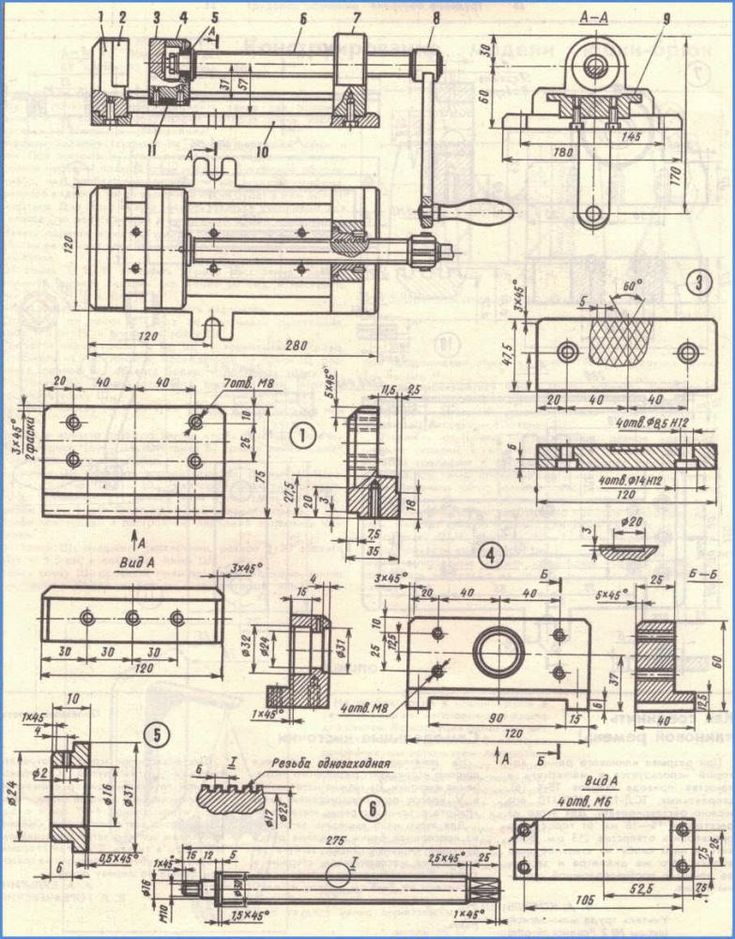

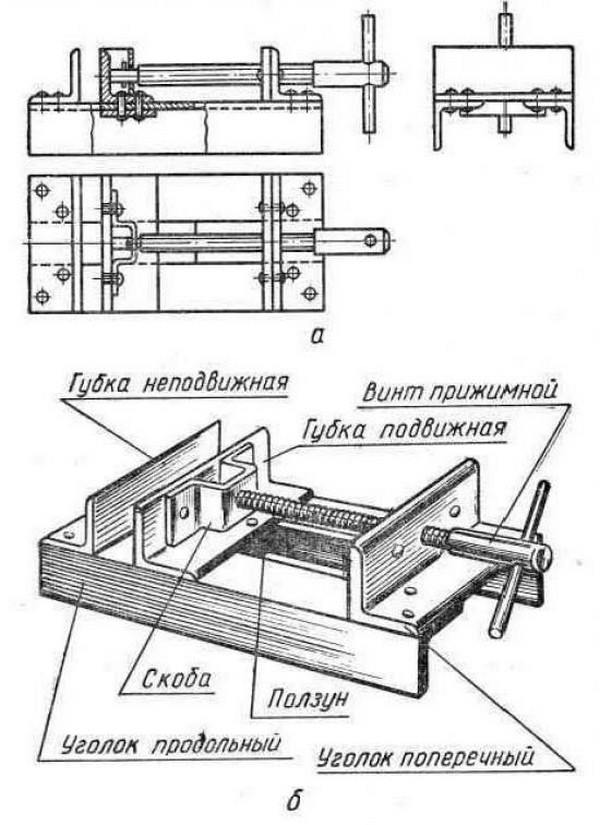

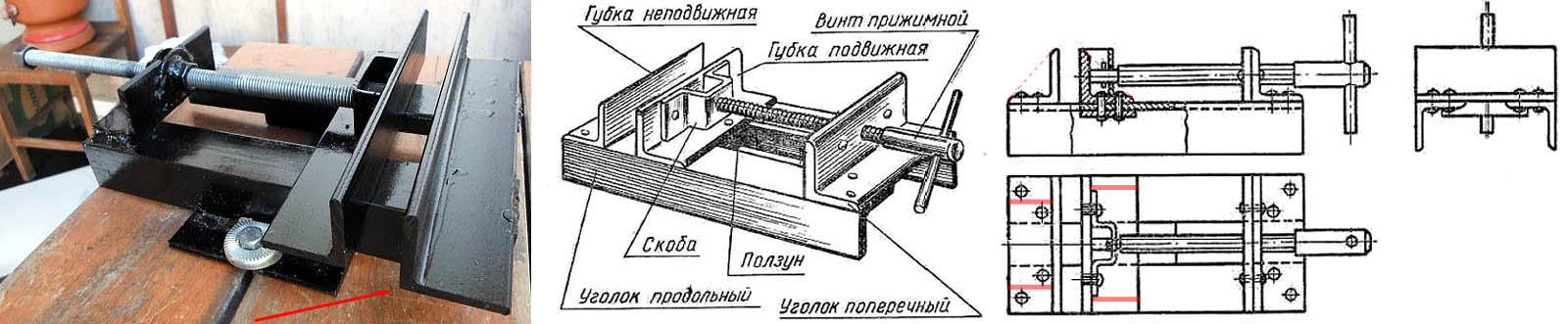

С помощью схемы верстачные тиски можно изготовить своими руками в домашних условиях

- шпильки – 2 штуки;

- гайки – 4 штуки;

- доски – 3 штуки.

Последовательность работы:

- Доски вырезают необходимого размера.

- В неподвижной и подвижной частях сверлят по два отверстия.

- На неподвижной детали в подготовленные отверстия вставляют гайки, которые предварительно смазывают клеем с двух сторон.

- На краю шпильки приваривают вороток (с целью удобства) либо же приделывают ручку из дерева.

- Станину для неподвижной части тисков из дерева своими руками можно изготовить в виде ступеньки.

- Готовое изделие крепят к верстаку или к специальному столу. Для фиксации можно использовать как болты, так и саморезы.

Важным моментом в изготовлении деревянных тисков является то, что отверстия в неподвижной части должны быть меньшего размера, чем гайки, что предотвратит холостое прокручивание гайки в отверстии.

Полезный совет! Как и сами столярные тиски, так и верстак под них можно сделать самостоятельно. Стол для тисков своими руками изготавливают в соответствии с необходимыми размерами. При этом обрабатываемые детали должны немного выступать за пределы опоры.

Мини-тиски Моксона

Для уже готовых рабочих столов очень удобно сделать мини-тиски Моксона. Для начала понадобятся следующие материалы и инструменты:

- Заготовки из дерева;

- Винты, гайки и шайба;

- Кожа для тисков;

- Настольная пила и фрезер;

- Наждачная бумага;

- Долото и клей.

После того как заготовка была обрезана, необходимо отшлифовать края с помощью наждачной бумаги. Закругляем края колес сверлом и все той же наждачной бумагой. Чтобы изготовить винты, необходимо приобрести длинный резьбовой стержень и разрезать на две части металлические заготовки.

После этого необходимо вставить гайки в отверстия. Наклеиваете кожу на зажимы и убираете все лишнее. Защита поверхности обеспечивается тунговым маслом. Оно, в отличие от других средств для пропитки древесины, полимизируется внутри и снаружи дерева с быстрым проникновением в нижние слои. После того как масло высохнет, останется соединить все получившиеся части вместе — и тиски будут готовы к использованию.

Как устроены тиски для выполнения столярных работ

Конструкция тисков для столярных работ состоит из следующих элементов:

- опоры, которая одновременно является неподвижной зажимной губкой;

- подвижной зажимной губки;

- двух металлических направляющих, по которым перемещается подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, за счет которого ходовому винту сообщается вращение.

Основные части тисков для столярного верстака

Неподвижная опора столярных тисков надежно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепежные элементы. Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Поскольку верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает выполняемые манипуляции. Такой механизм, который может быть установлен и на самодельные столярные тиски, обеспечивает предварительный зажим детали (окончательно она фиксируется при помощи ходового винта). Если этот механизм в конструкции верстачных тисков отсутствует, то столяру придется долго держать на весу деревянную заготовку, прежде чем к ней подведется подвижная зажимная губка.

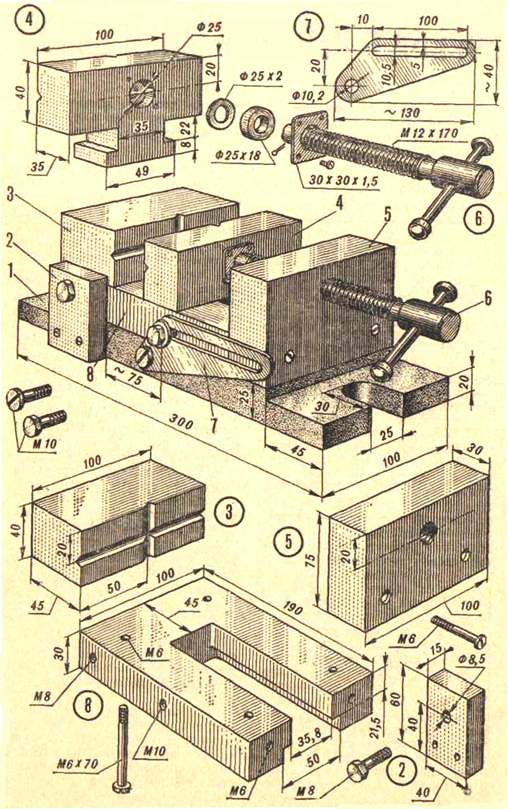

Столярные тиски из дуба: пошаговые фото (Сделай сам!)

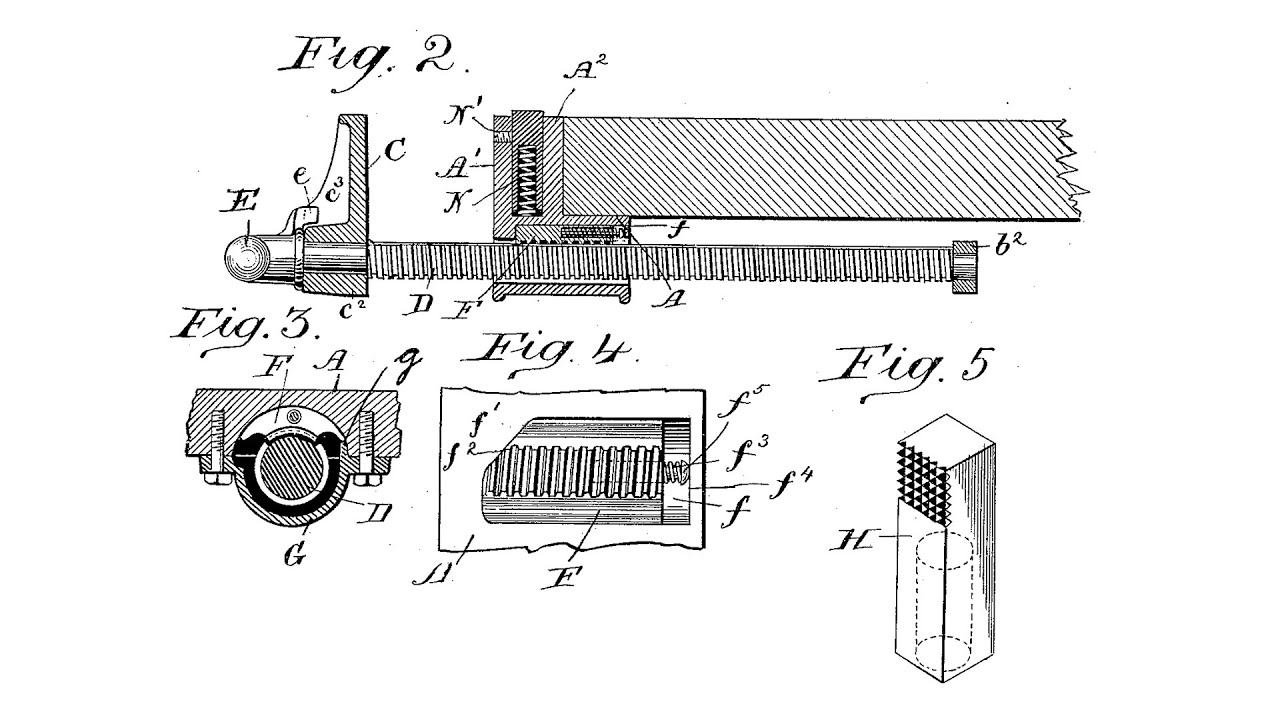

Это копия оригинальных тисков из металла, только выполненная из дерева. В конкретном варианте выбран дуб. Достаточно сложны в изготовлении так как потребуется токарный станок.

Взглянем подробнее

Первым делом изготовим зажимы. Необходимо будет их вставить в пазы основания, поэтому вырезаем канавки

Затем просверлим отверстия под винт

После необходимо выточить на станке стяжной винт с рукоятью

Разрезав рассверленную под винт пластину изготовим скобу для фиксирования винта на неподвижном зажиме

Устанавливаем зажимы на станину и скрепляем винтом. Для прочности смажем соединения клеем

Источник фото: www.instructables.com/id/Homemade-Bench-Oak-Carvers-Vice

Читать полностью (ссылка)

Как сделать маленькие тиски из досок

Для работы с мелкими деталями понадобятся маленькие тиски. Их можно не только сделать, но еще и приобрести в магазине. В отличие от больших инструментов, маленькие стоят не дорого, поэтому вовсе не обязательно заморачиваться с их изготовлением. Но если все-таки есть желание сделать маленькие тиски самостоятельно, то в материале вы лишь найдете подробную инструкцию с описанием данного процесса.

Для реализации своей задумки понадобятся лишь деревянные планки. Размеры планок повлияют на будущие габариты инструмента. Начинаем делать маленькие тиски из деревянных планок:

- Сначала изготавливается основание инструмента путем склеивания широких и узких планок. На широкие планки приклеиваются узкие, получив в итоге основание будущего инструмента. Для увеличения прочности основания, планки следует соединить между собой саморезами

- При помощи двух квадратных брусьев, соединяем два основания будущего инструмента. Брусья также промазываются клеем, после чего крепятся к основанию, подготовленному на первом этапе

- После приклеивания конструкцию необходимо стянуть ее струбцинами, и дождаться полного высыхания клея

- Теперь переходим к изготовлению губок. Для этого в одной заготовке делается разметка по периметру гайки. На основании разметки будет вырезаться отверстие

- После вырезания отверстия требуется установить в него гайку

- Во второй заготовке сверлится отверстие, диаметр которого соответствует размеру используемой шпильки или болта

- Используем широкую шайбу, в которой необходимо просверлить по периметру 4 отверстия

- Шайбу разрезаем пополам, чтобы получилось по 2 отверстия с каждой стороны

- Заготовку, в которую устанавливалась гайка, необходимо приклеить к основанию, и закрепить саморезами

- Изготавливается рукоятка для будущих тисков. Для этого на болт завинчивается гайка, в которой проделывается отверстие для установки тонкой шпильки

- Приклеить к подвижной губке тисков кусок бруска, который будет играть роль направляющей

- Соединяем губки тисков при помощи винта, который крепится в подвижной губке при помощи разделенной шайбы

- В итоге получаем готовый инструмент для фиксации различных мелких заготовок

Какие тиски, и из каких подручных средств сделать — это личное дело каждого. Данная статья поможет всем, кто не хочет покупать специальный инструмент за большие деньги, и сможет изготовить альтернативный вариант, сэкономив при этом существенную часть средств. Есть мастера, которые вовсе не привыкли покупать инструменты, и доверяют только своим руками, поэтому опираясь на вышеописанные примеры с подробной инструкцией по изготовлению тисков, можно приступать к работе незамедлительно.

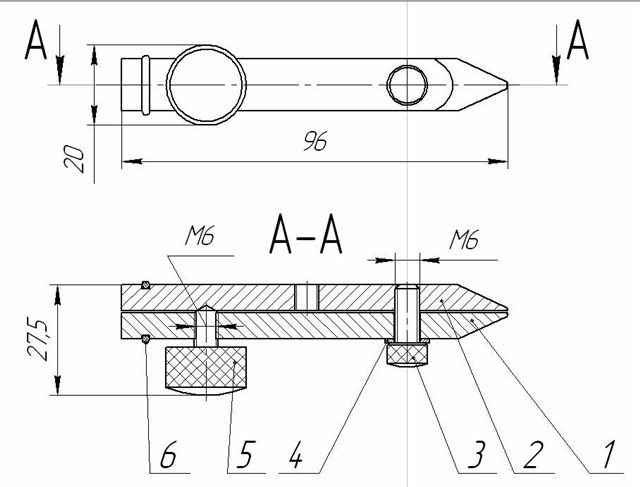

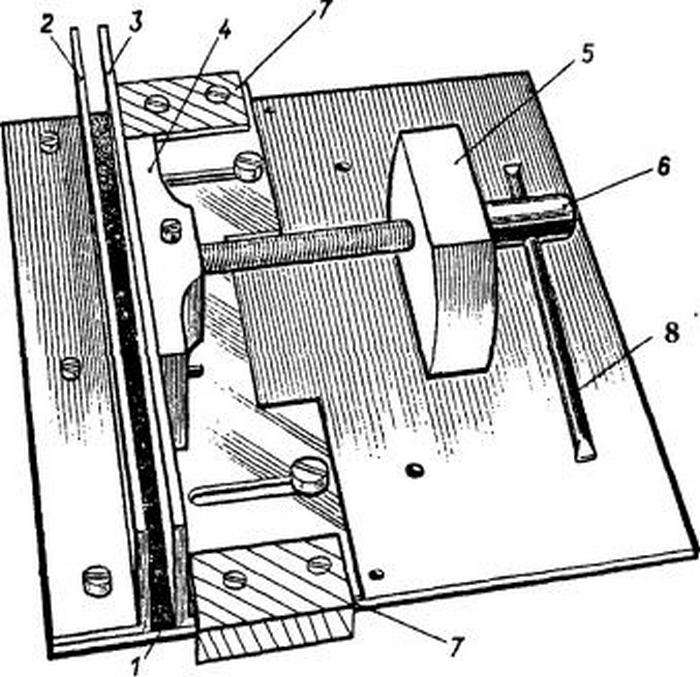

Делаем лягушку

Ювелирные тиски в любительских работах, как сказано выше, в большинстве случаев заменимы тисками-лягушкой; их же можно зажимать в обычные тиски. Лучший ее самодельный вариант – если у ваших пассатижей или др. плоскогубцев сломалась рукоять, вверху на рис. Для сверловки губок плоскогубцев нужно приобрести твердосплавное спиральное сверло – обычное по металлу их не возьмет.

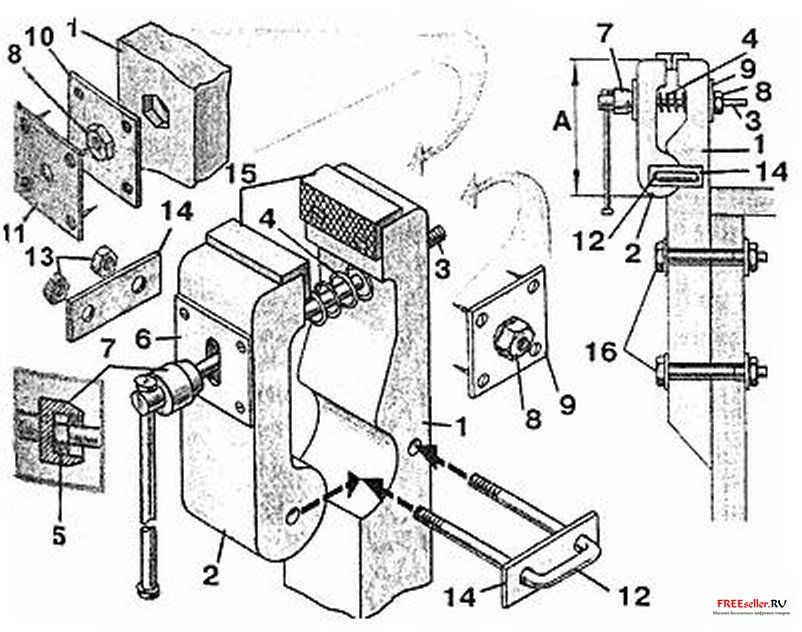

Самодельные тиски-“лягушки” (слесарные зажимы с фиксацией)

Простая замена, если пассатижи все никак не ломаются, тиски-лягушка из дубовых или буковых брусков, стальной скобы, накладных губок из стального уголка и крепежа, внизу слева на рис. Вариант попрочнее – лягушка из дверной или малой амбарной петли, внизу справа. Но над ней придется попыхтеть, пользуясь обычными тисками. Возможно, заготовку придется отпустить, нагрев докрасна и затем медленно остудив.

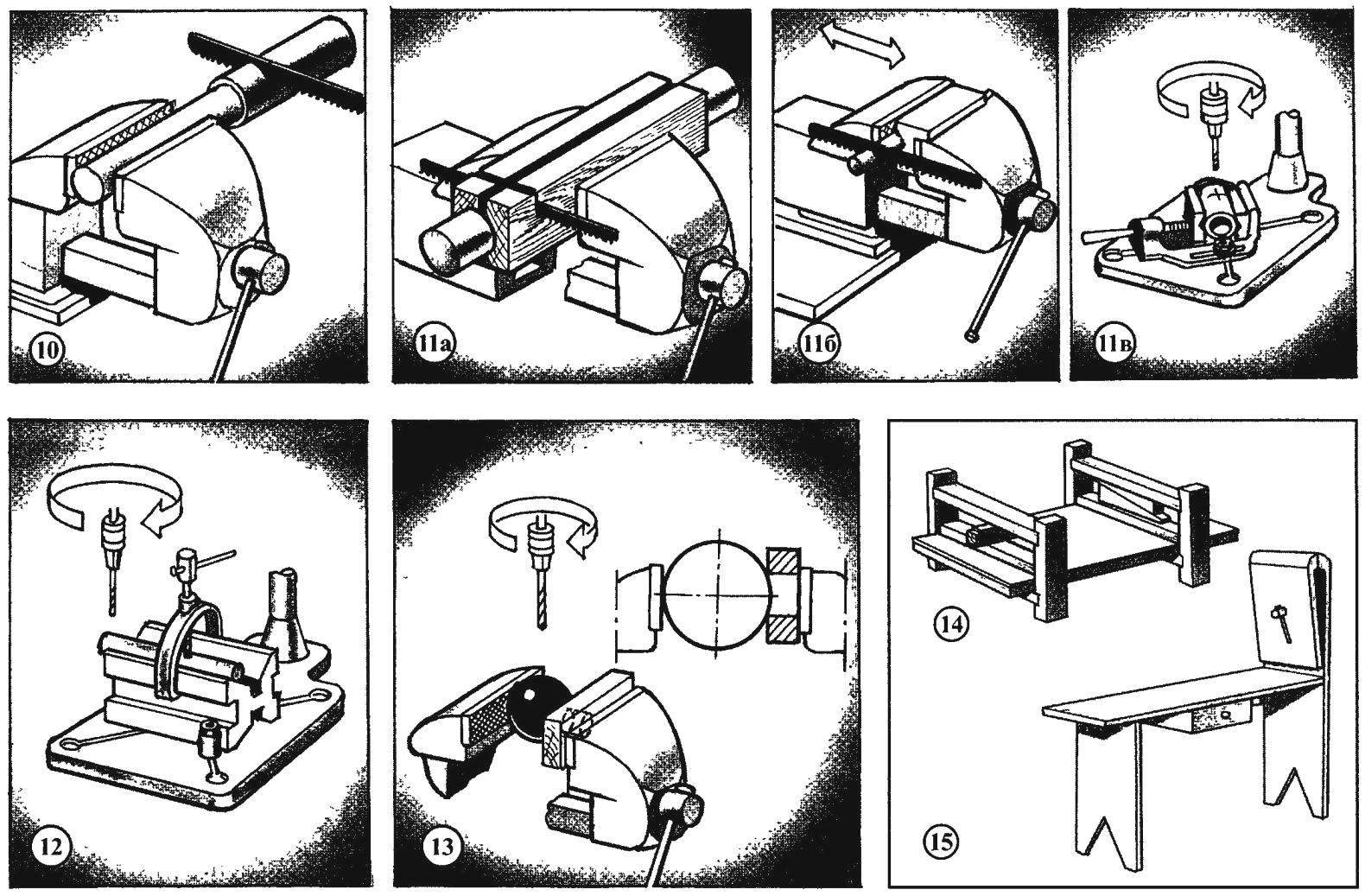

Тиски своими руками: создаем разные типы зажимных устройств. 64 фото идей для разных предназначений

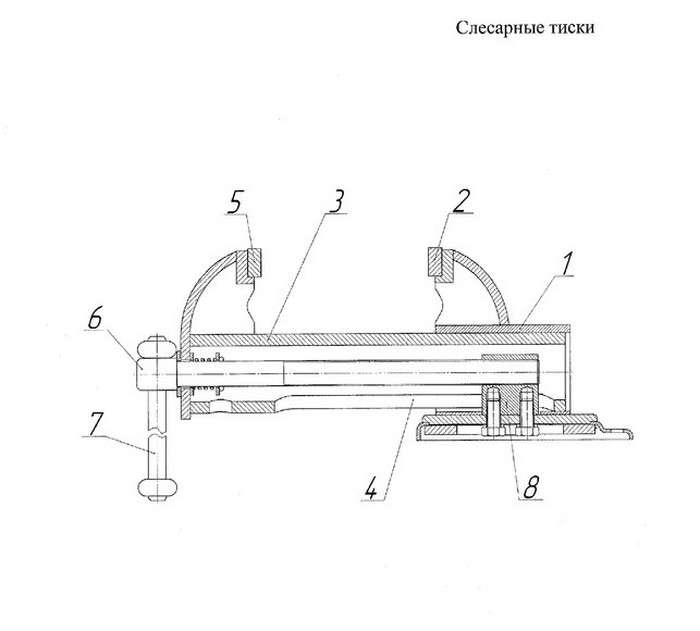

Слесарные тиски являются необходимым оборудованием в мастерской любого мужчины, без которого сложно обойтись в том или ином виде работы.

Их совсем не обязательно располагать именно в гараже, можно обустроить уголок для тисков и в домашних условиях, например, применив для этого стол или обычную табуретку.

При обработке или заточке какой-либо детали необходимо крепко и надёжно её зафиксировать, то есть удержать в определённой позиции. На фото тисков показан принцип действия данного оборудования.

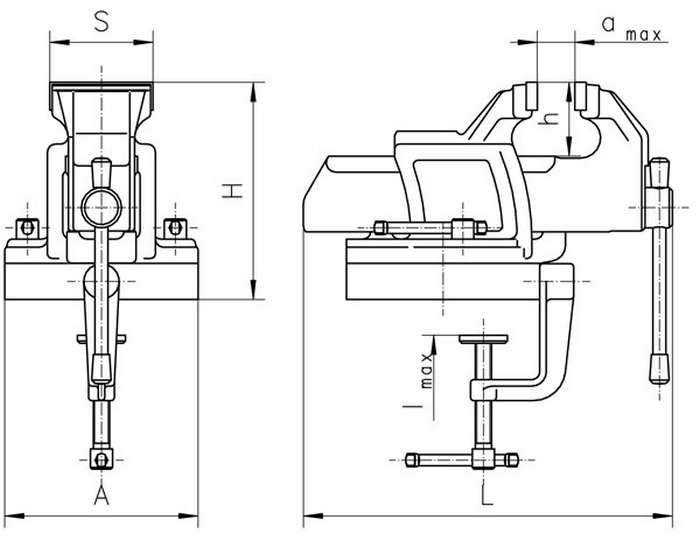

Конструкция столярных тисков включает в себя:

винт ходовой части; рукоятку; подвижную и неподвижную губку; плиту опорную.

Все виды тисков делятся на два типа:

не поворотные имеют более простую конструкцию и их проще всего изготовить самому. Деталь фиксируется строго в одном положении. поворотные тиски чаще всего приспособлены для сверления на станке. При работе возможно поворачивать обрабатываемую деталь, не разжимая её.

Если работа будет осуществляться с малогабаритными деталями, не стоит увеличивать финансовые затраты и смастерить компактные небольшие тисочки.

Маленькие тиски с основанием из шарового шарнира пригодятся в хозяйстве для обработки совсем небольших деталей, которые можно закрепить единично. Такими являются мини-тиски на присосках, устанавливаемые на стеклянную, либо хорошо отполированную поверхность. Но они пригодны для редких несерьёзных работ.

Значительно сэкономят средства тиски без поворотного механизма, если, конечно, он не пригодится в работе.

Столярные тиски, самостоятельно изготовленные дома, значительно в разы сберегут семейный бюджет, чем их магазинные готовые «собратья». И огромный плюс в том, что изделие возможно изготовить по личным предпочтениям и для определённых индивидуальных видов работ.

Абсолютно несложно найти материал для конструкции, это может быть: деталь технической трубы, использованный домкрат, старые токарные станки, прессы и т. п.

А если обратиться в пункт приёма металла, там несомненно найдётся подходящая деталь для тисков, которая обойдётся вам в копейку.

Существует масса вариантов тисков, но самым популярным и традиционным является тип со стальным материалом. Такие тиски будут гораздо надёжнее купленных заводского изготовления.

Конструкция состоит из:

пластина из стали минимум 3 мм., но можно гораздо толще; швеллер наружный и внутренний (120 и 100 мм.); ушки из стали; резцы токарные 2 штуки; небольшой отрезок арматуры (прут для ворота); гайка (2 штуки), шпилька или винт определённого диаметра, который соответствует прутку; шайба (2 штуки) одного диаметра с ходовым винтом; пара винтовая 335 мм; для закрепления ходовой части винта нужна толстая пластина.

Рукоятка также с одной стороны должна быть разборной, а с обратной стороны стоит приварить её при помощи гайки. К пластине заподлицо необходимо приварить гайку со швеллером от винтов. Чтобы швеллер внутри с винтом на ходу легче двигался, рекомендуется слегка обработать его при помощи напильника.

Такие самодельные тиски позволяют обрабатывать более крупные детали.

Для выполнения работ в домашней мастерской рекомендуется выбрать простейшие неповоротные тиски для станка.

Особенности конструкции

Начинать самостоятельно непростой процесс по изготовлению слесарных тисов в домашних условиях имеет практический смысл из-за достижения больших преимуществ. Такой необходимый инструмент:

- пригодится всем, кто увлекается творчеством по металлу – столярным, слесарным делом;

- понадобится в квартире, на даче, в своем доме;

- позволяет выполнять с высокой точностью разные работы – обработку поверхностей, удаление заусениц, сверловку, снятие фасок и прочее.

Дополнительная мотивация изготовления слесарных тисков своими руками – экономия средств. Готовые изделия, которые продаются в магазинах, стоят дорого.

Слесарные тиски, установленные в различных заводских мастерских, состоят из конструкционного чугуна (станина) и инструментальной стали (упорный винт, ручка, прижимные губки, болты, гайки и прочие крепежи). В силу технологических и объективных сложностей изготовить нужный инструмент для дома из перечисленных выше сплавов не представляется возможным. Поэтому домашним умельцам приходится искать альтернативу, выбирая конструкцию, где применение чугуна необязательно.

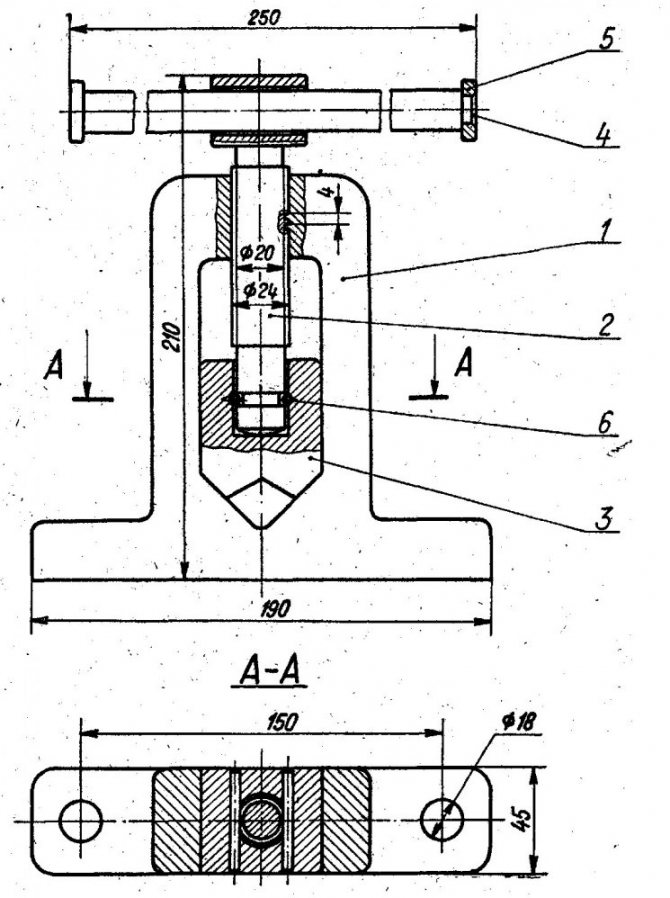

Чтобы понимать, как сделать мощные слесарные тисы без постороннего участия для собственных нужд, человек должен знать устройство стандартных образцов, установленных на заводах, фабриках, а также специфику работы таких приспособлений. Конструкционно слесарные тиски состоят из нескольких основных частей:

- основание;

- подвижная и неподвижная губки;

- параллельные сменные пластины;

- упорный и прижимной винты;

- внутренняя гайка;

- ручка.

В популярных моделях заводских тисков предусмотрен механизм поворота на определенное количество градусов. Для домашних модификаций он не представляет большого интереса, поэтому народные умельцы, изготавливающие тиски для собственных потребностей, обходятся без такого распространенного усовершенствования.

Мастер перед началом требуемых действий при помощи длинной ручки отводит назад подвижный механизм со сменной металлической пластиной. Далее вставляет в образовавшийся зазор деталь, заготовку и начинает закручивать мобильную часть тисков до упора, с зажимом, прилагая характерные усилия.

Регулирование слесарных тисков вперед/назад при помощи подвижной губки осуществляется за счет длинного винта с дюймовой или трапецеидальной резьбой, с крупным шагом, который последовательно движется внутри неподвижной гайки, установленной в корпусе. Поворот механического устройства выполняется после ослабления прижимного винта и осуществляется мастером посредством необходимых усилий.

Некоторые мужчины с целью экономии финансов и личного времени изготавливают миниатюрные слесарные тиски из подручных инструментов. Наиболее известный вариант несложного приспособления, используемого в домашних условиях, – усовершенствование плоскогубцев. В прижимных губках сверлится сквозное отверстие, нарезается резьба. В подготовленное отверстие с одной стороны вкручивается болт, а с другой – накручивается гайка. В процессе работы деталь вставляется между губок и зажимается парой болт/гайка. Трудно доказать все преимущества мобильной конструкции, потому что для достижения комфорта и безопасности все-таки лучше использовать стационарные тиски.

Инструкция по изготовлению тисков: вариант №2

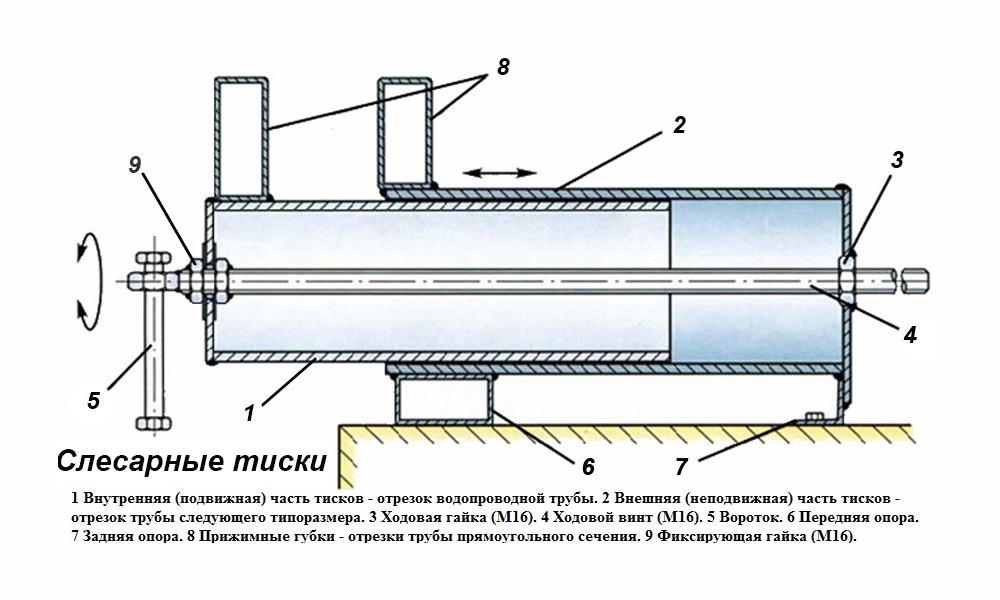

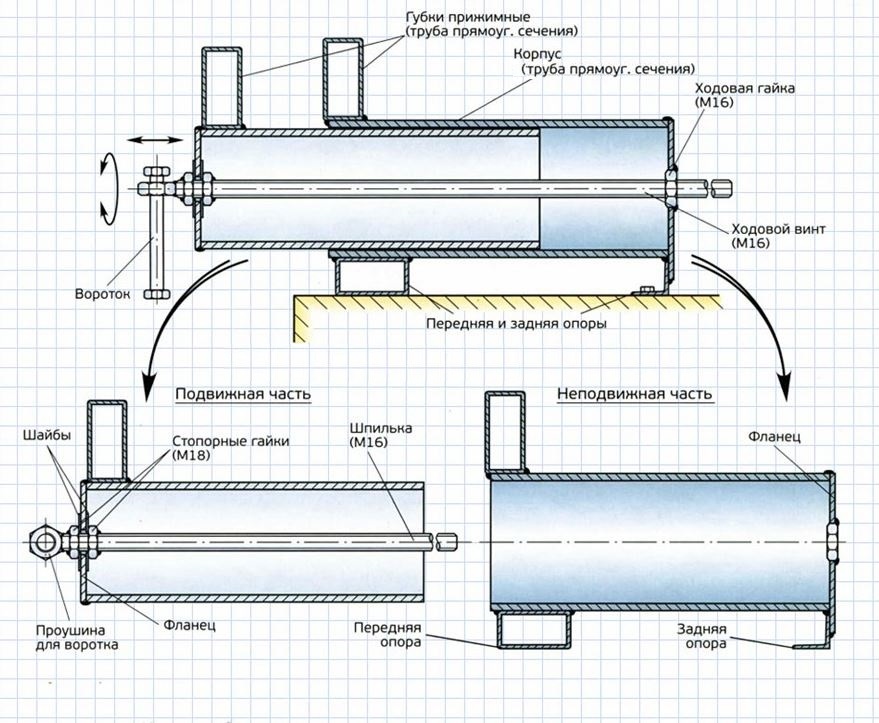

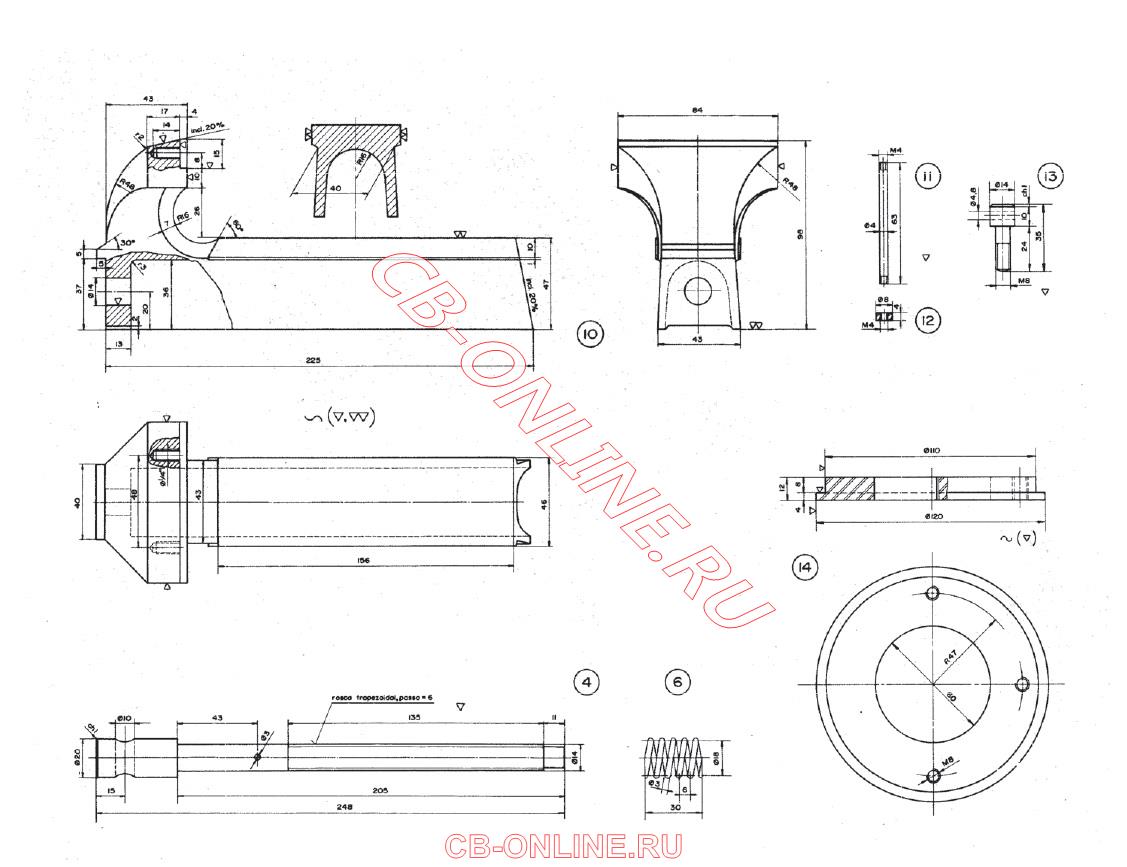

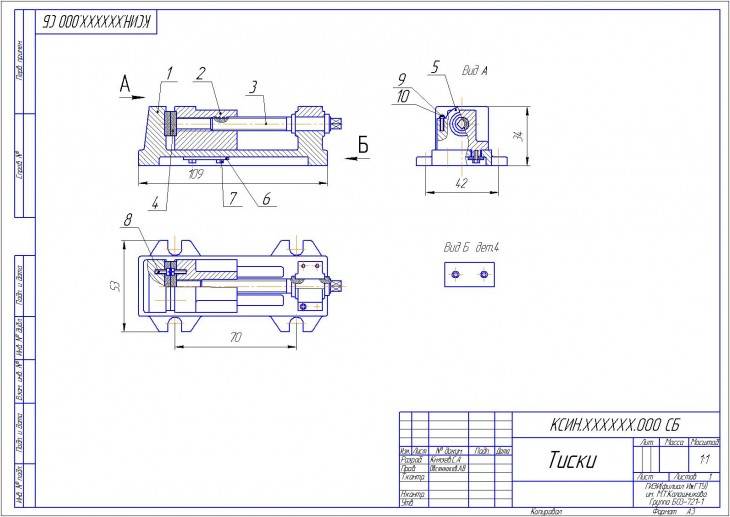

Самодельные тиски не требуют сложных конструкторских разработок и расчетов. Можно воспользоваться многочисленными фото и чертежами подобных устройств, которые легко найти в интернете. Достаточно простая, но в то же время очень эффективная конструкция создается на основе металлических труб.

Как известно, трубы, используемые для монтажа водо- и газопроводов, выпускаются с таким расчетом, что изделие определенного диаметра плотно входит в трубу последующего типоразмера. Именно эта особенность труб позволяет использовать их для такого устройства, как самодельные слесарные тиски. Наглядный чертеж, фото и описание процесса изготовления помогут самостоятельно изготовить данные тиски.

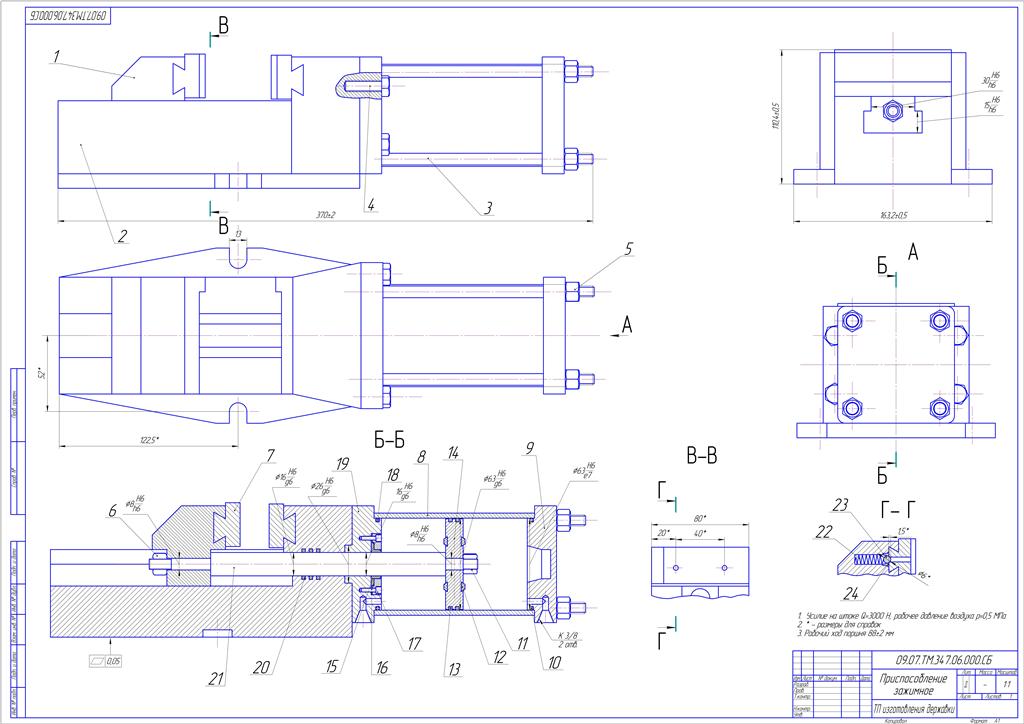

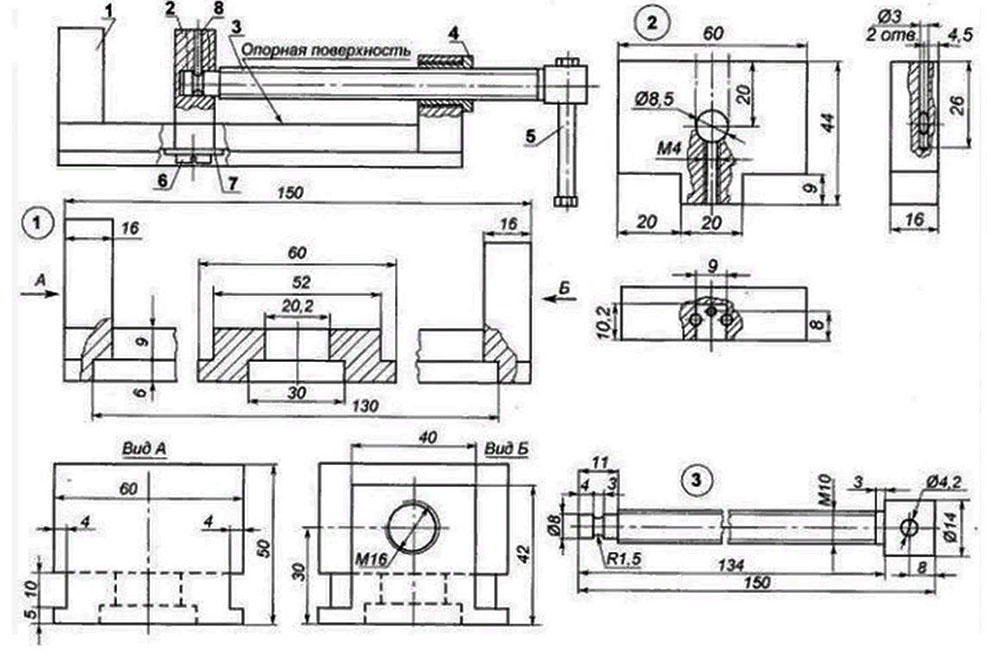

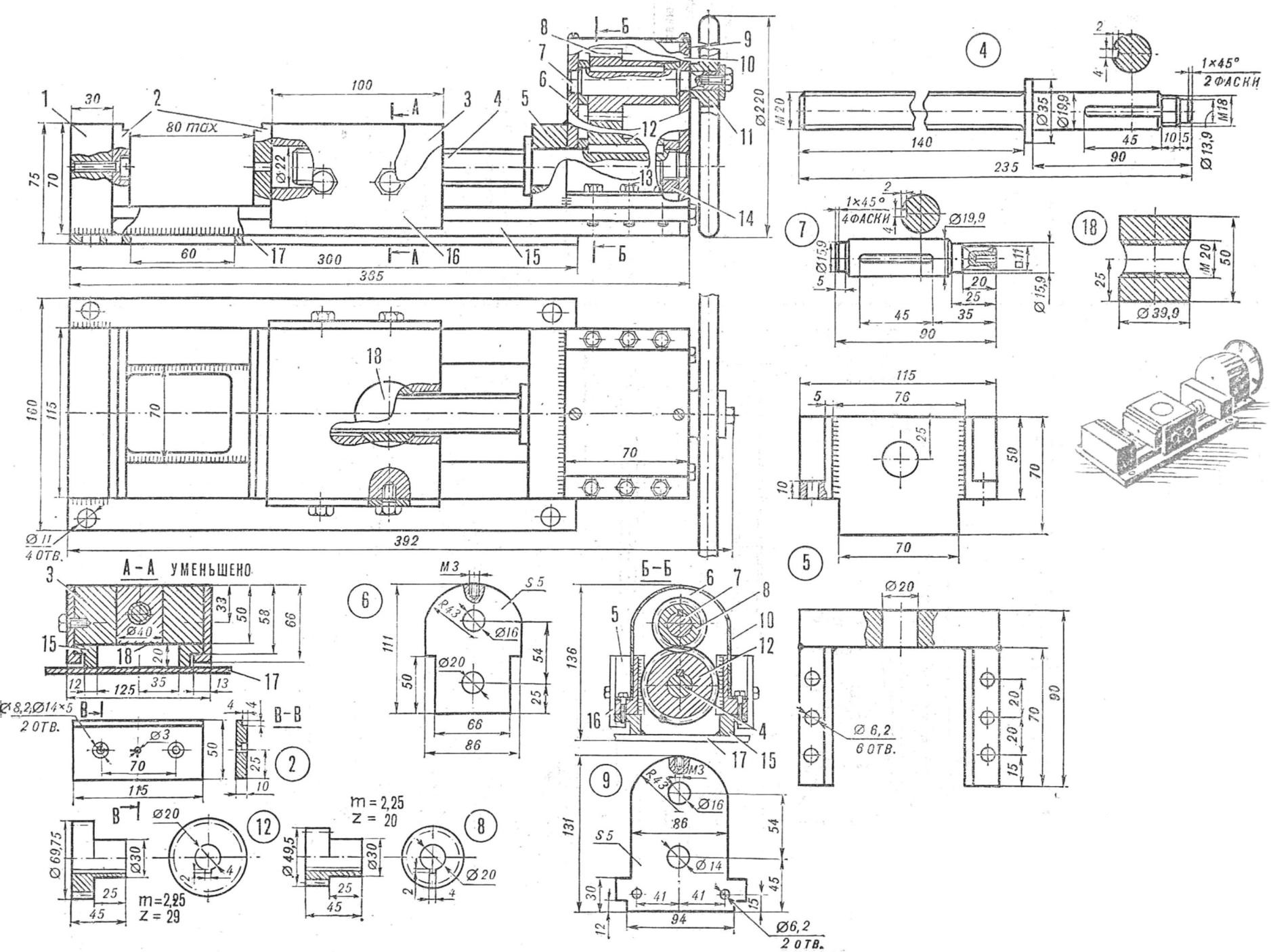

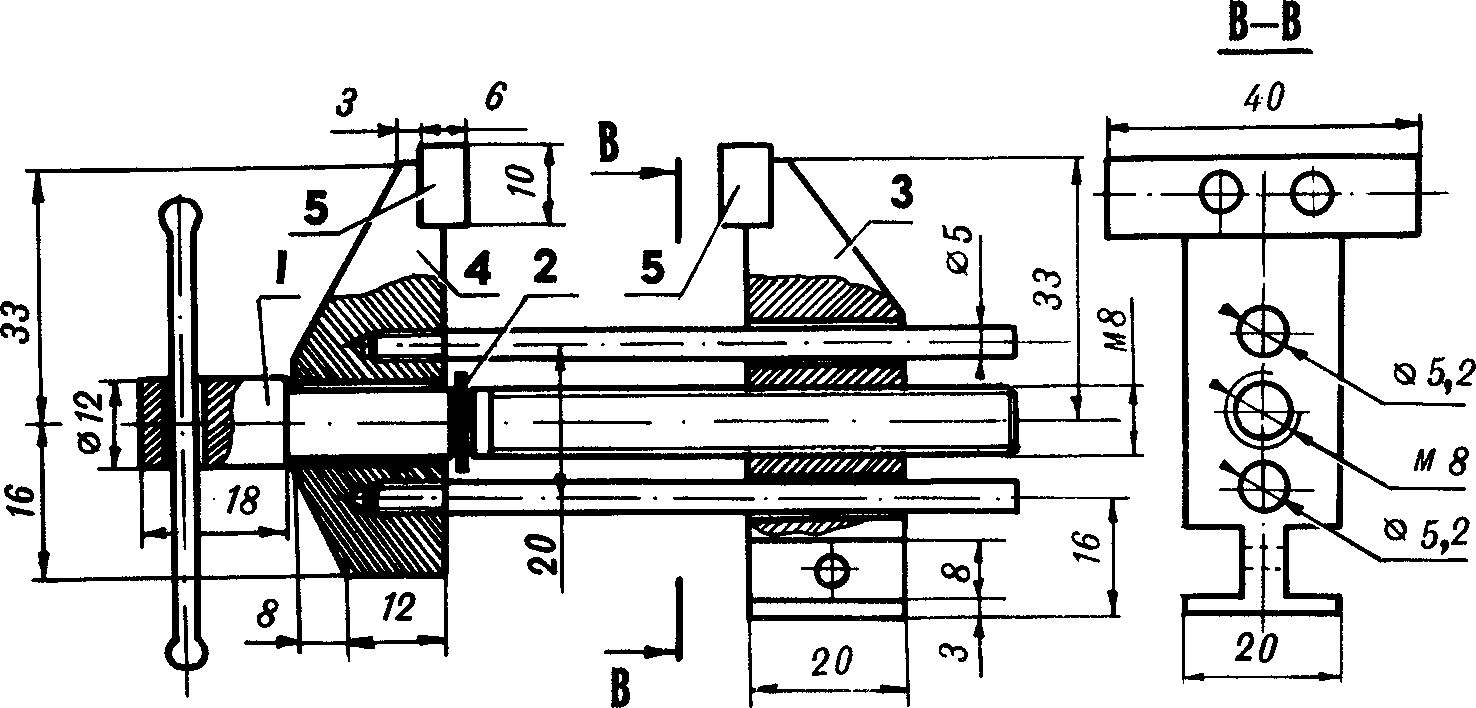

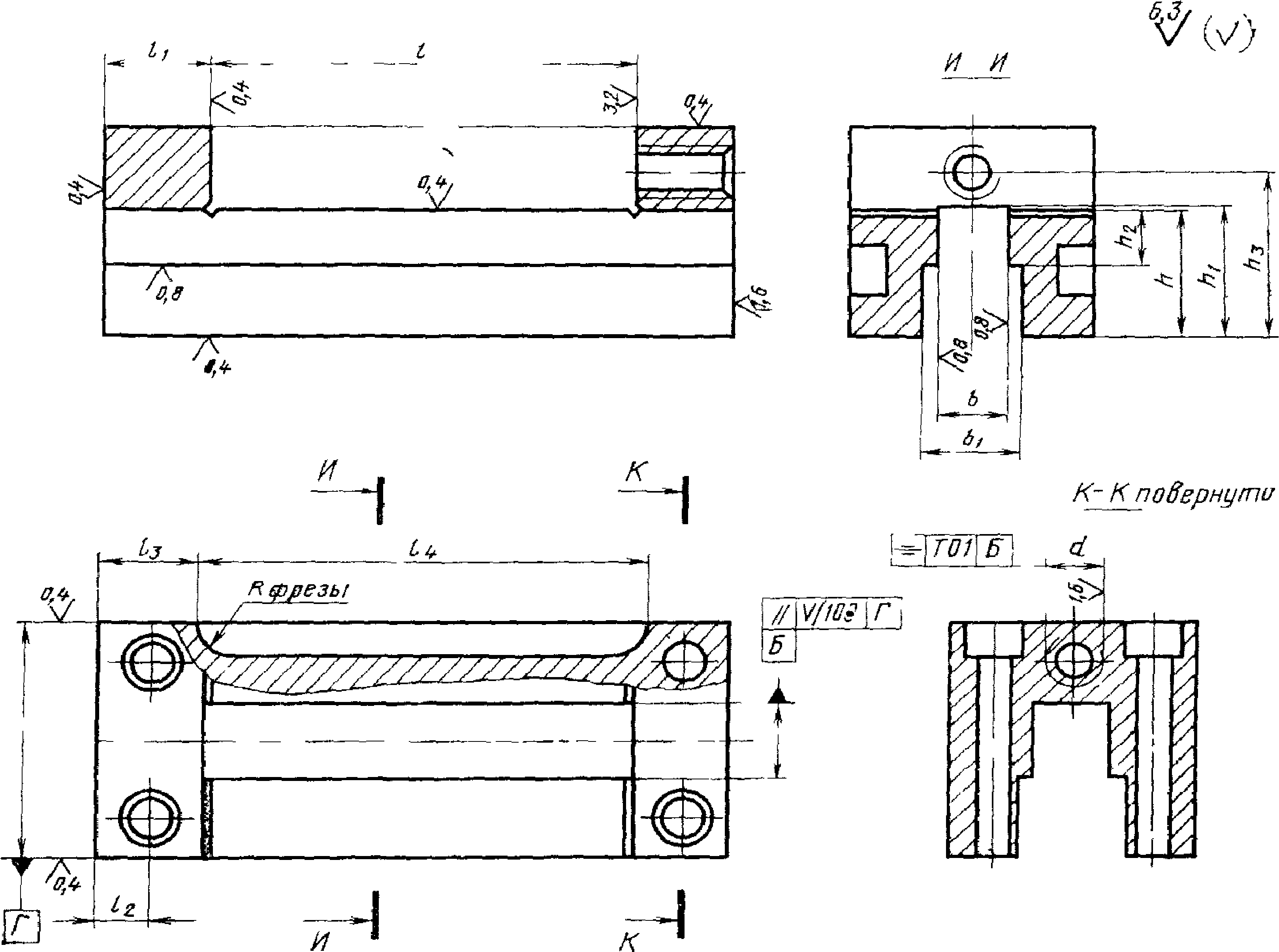

Чертеж самодельных тисков. Ниже два фото с готовым изделием

Конструктивными элементами, из которых будут состоять самодельные тиски, являются:

- отрезок металлической трубы, который будет выступать в роли внутренней подвижной части приспособления;

- отрезок металлической трубы следующего типоразмера, который будет служить внешней неподвижной частью;

- ходовая гайка с диаметром резьбы М16;

- ходовой винт с диаметром резьбы М16;

- вороток, за счет которого ходовому винту будет сообщаться вращение;

- передняя и задняя опоры, за счет которых неподвижная труба будет фиксироваться на основании;

- отрезки трубы прямоугольного профиля (будущие зажимные губки тисков);

- две стопорные гайки с диаметрами резьбы М16 и М18.

Две основные части тисков (подвижная и неподвижная)

Изготавливать такие тиски своими руками начинают с того, что к торцу отрезка трубы большего диаметра, которая будет выступать в роли неподвижного элемента, приваривают фланец. В центральное отверстие фланца должна быть вварена гайка с резьбой М16. К торцу отрезка подвижной трубы меньшего диаметра также приваривается фланец с центральным отверстием, в которое будет пропущен ходовой винт.

На некотором расстоянии от края ходового винта к нему приваривается гайка М18 (она станет фиксирующим элементом). После этого конец ходового винта, к которому приварена гайка, необходимо пропустить через внутреннюю часть подвижной трубы и вставить его в отверстие во фланце. При этом гайка должна прижаться к фланцу с его внутренней стороны.

Тиски в сборе (на фото в них зажат молоток)

На конец ходового винта, выступивший с наружной стороны фланца, надевается шайба и навинчивается гайка М16, которая затем приваривается к винту. Между внутренней гайкой и поверхностью фланца также должна быть установлена шайба, что необходимо для уменьшения силы трения. Чтобы правильно выполнить этот этап изготовления самодельных тисков, лучше ориентироваться на соответствующее видео.

После того как подвижный узел тисков собран, следует вставить его в неподвижную трубу большего диаметра и вкрутить второй конец ходового винта в гайку второго фланца. Чтобы соединить ходовой винт с воротком, к его концу, выступающему со стороны подвижной трубы, можно приварить гайку или шайбу, в отверстия которых и будет пропущен вороток.

Зажимные губки таких тисков можно сделать из отрезков прямоугольных труб, которые привариваются к подвижной и неподвижной частям. Чтобы придать конструкции устойчивость, к нижней части неподвижной трубы привариваются две опоры, в качестве которых могут быть использованы уголки или прямоугольные трубы.

Внутренняя труба в процессе вращения ходового винта также может вращаться, что делает использование таких тисков очень неудобным. Чтобы этого не происходило, в верхней части неподвижной трубы можно сделать продольную прорезь, а в подвижную трубу вкрутить винт-фиксатор, который будет перемещаться по этой прорези и предотвращать вращение подвижной части.

На многих фото самодельных тисков подобной конструкции представлены устройства, подвижная и неподвижная части которых изготовлены из труб квадратного или прямоугольного профиля. Использование таких труб также позволяет избежать вращения подвижной части тисков.

Если не планируется сильно нагружать тиски, то вполне можно изготовить их из дерева по несложной схеме

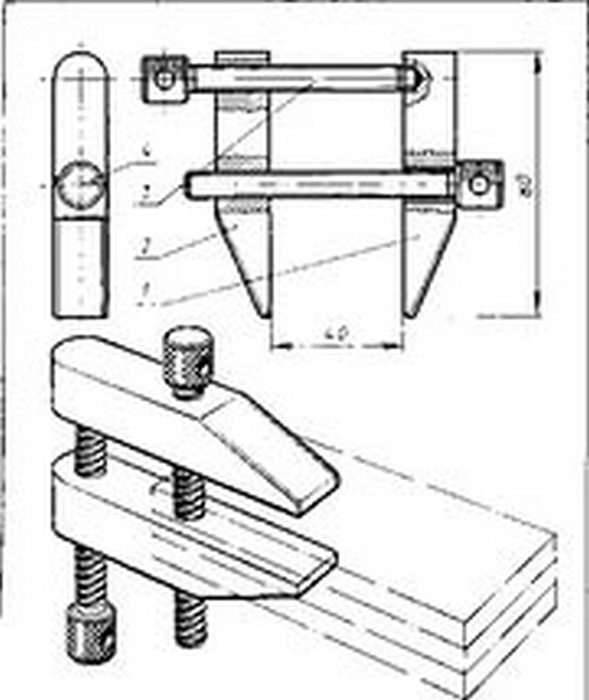

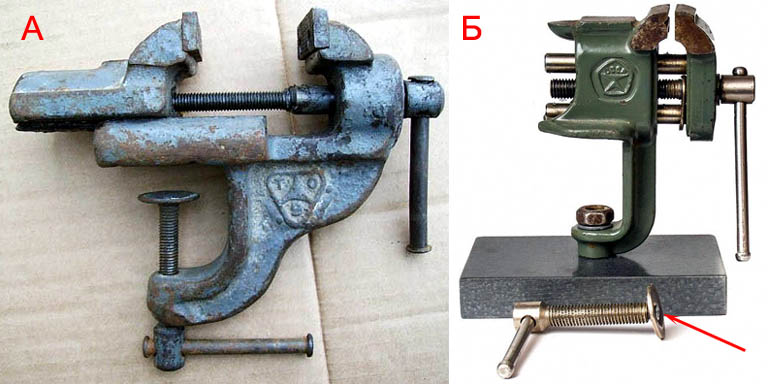

Совершенствуем мини

Современные мини-тиски особо не усовершенствуешь, но, если вам попадутся или уже есть старые советские (напр., поз. А на рис. справа):

Их функционал можно значительно расширить таким образом:

Высверливается (осторожно, не до конца!) развальцовка хвостовика установочного винта, удерживающая тарелку установочного зажима. Высверливать нужно дрелью короткими «тычками» наискось с разных сторон.

Тарелка снимается и винт установочного зажима вывинчивается (не теряйте ни его, ни тарелку).

В отрезке швеллера сверлится отверстие под болт с той же резьбой, что на винте зажима.

Тиски монтируются на получившуюся подставку и фиксируются контргайкой (поз

Б).

В винте зажима сквозь остаток хвостовика сверлится глухое осевое отверстие под резьбу М2-М3. Сделать это нетрудно, т.к. в шпеньке от хвостовика осталось коническое углубление.

В осевом отверстии нарезается резьба.

Тарелка ставится обратно на место и удерживается от выпадения винтом с конусной головкой (показан стрелкой на поз. Б).

Винт зажима определяется на хранение в загашник, простите, запасник.

Таким образом мы получаем, ни много, ни мало – поворотный столик для мелких сверловочных работ. Правда, без углового делителя, но вместо него к основанию из швеллера можно приспособить транспортир, а к кронштейну тисков – стрелку-указатель. Получившейся точности в 1 градус для домашних любительских работ достаточно. А если снять тиски с основания и вернуть на место прижимной винт, их можно использовать по изначальному назначению.

Слесарные тиски из труб: необходимые материалы

В качестве наружного неподвижного и мобильного внутреннего элементов в данном случае используются две трубы разного диаметра. Для этой цели обычно используют водогазопроводные трубы – новые или бывшие в употреблении.

Для изготовления этого изделия понадобятся:

- Два отрезка труб разных диаметров. Один из них – наружный неподвижный кожух, второй – мобильная внутренняя часть. В данном примере рассматривается изделие из труб круглого сечения, но для этой цели могут использоваться трубы квадратного или прямоугольного профиля.

- Ходовые винт и гайка М16.

- Вороток, предназначенный для придания перемещения ходовому винту. Для его изготовления используется пруток с гладкой поверхностью или арматура периодического профиля.

- Передняя и задняя опоры, с помощью которых неподвижный наружный кожух фиксируется на основании.

- Два отрезка прямоугольной трубы, которые в готовом изделии будут выполнять функции зажимных губок.

- Стопорные гайки М16 и М18.

Этапы изготовления слесарных тисков из труб круглого сечения

- К торцу трубы большего диаметра приваривают фланец, в центральное отверстие которого вваривается гайка М16.

- К торцу трубы меньшего сечения также приваривают фланец с отверстием, предназначенным для движения ходового винта.

- На небольшом расстоянии от края ходового винта приваривается гайка М18.

- Конец ходового винта с приваренной гайкой пропускают через трубу меньшего сечения, а затем через фланец. Стопорная гайка при этом прижимается к внутренней стороне фланца. Между внутренней гайкой и фланцем устанавливают шайбу.

- На конец ходового винта, выступающий снаружи фланца, надевают шайбу и навинчивают гайку М16, привариваемую впоследствии к ходовому винту.

- Смонтированный мобильный узел вставляют в трубу большего диаметра, вкручивают второй конец ходового винта в гайку второго фланца.

- Для соединения ходового винта с воротком на его конец, выступающий со стороны подвижного узла, приваривают гайку, в которую пропускается вороток.

- Куски профильных труб, которые будут выполнять функцию губок, приваривают – один к подвижной трубе, другой – к стационарной.

Сварные швы в готовой конструкции зачищают, изделие окрашивают специальной эмалью, повышающей коррозионную стойкость стали, используемой для изготовления.

Слесарные тиски своими руками — часть 1

Если зайти в магазин и посмотреть на стоимость слесарных тисков с шириной губок от 120мм, то становится как то грустно… Посмотрев на металл, который у меня имеется в наличии на даче я решил потратить денек на самостоятельное изготовление слесарных тисков.

Материал который я присмотрел для изготовления тисков:

— лист железа для основы тисков толщиной 4мм — профильная квадратная труба 50мм с толщиной стенки 4мм — уголок 60мм с толщиной стенки 5мм — уголок 75мм с толщиной стенки 8мм — полоса толщиной 10мм — шпилька резьбовая 20мм — длинная гайка 20мм

Пластина под основание тисков у меня была размером 200х160мм. Я решил отрезать такую же и насверлив в одной из пластин равномерно отверстий диаметром 8мм точечными сварками скрепил эти две пластины между собой.

Места сварки зачистил:

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10мм к которой и приварил эту гайку.

Гайку на проставке установил по центру начерченной линии и вкрутив в нее шпильку выровнял по центру.

После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм. Поставил их чтобы посмотреть как это будет выглядеть:

Вот общий вид деталей для слесарных тисков:

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой. С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию. Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку. В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри. Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм. Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм. Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-«собаками» и просверлил насквозь отверстия 4,2мм. Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку. Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами. Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба. Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Да, по сварке… Варил я аппаратом Форсаж-161 Электрод — МР-3С 3мм Ток сварки — около 110А.

При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

Затем я это дело все обезжирил и покрыл из баллончика грунтовкой с краской:

В сборе на данный момент это выглядит так:

Во второй части по самостоятельному изготовлению слесарных тисков: — установка губок с нарезкой от скольжения — установка торцевой заглушки с винтом и воротом — крепежные отверстия в подошве тисков

torgopt59.ru

torgopt59.ru